Seta certificata, cotone organico, viscose FSC, nylon bio-based. «Gli elettrodomestici hanno già sistemi integrati che permettono la circolarità, l’abbigliamento no. Serve una regia»

Stefano Bernasconi, Amministratore Delegato di Clerici Tessuto

«La sostenibilità non si riduce a un bollino e la tracciabilità non basta. Per ottenere una certificazione occorre percorsi rigorosi in tutti i processi di lavorazione», apre Stefano Bernasconi, Amministratore Delegato di Clerici Tessuto, azienda del distretto comasco che produce tessuti per conto terzi a livello mondiale. «Materie prime e processi di produzione sostenibili non bastano, bisogna pensare alla circolarità dei prodotti e al valore sociale». Clerici Tessuto dal 2016 si impegna a mettere in pratica questi diktat, a partire dal mondo serico, settore che ancora oggi rappresenta la metà del fatturato. Tutta la seta della Clerici Tessuto può essere certificata GOTS, cioè Global Organic Textile Standard, lo standard più elevato al mondo per le fibre biologiche, sostenuto da alcune tra le principali organizzazioni internazionali che promuovono l’agricoltura biologica, tra cui Organic Trade Association, IVN, Japanese Organic Cotton Association e Soil Association.

Oltre a certificare la conformità ai requisiti della produzione biologica dell’intera filiera tessile – dalle coltivazioni alla tintura, tessitura, stampa, finissaggio, etichettatura e commercializzazione dei prodotti tessili –, lo standard GOTS valuta anche che vengano rispettati i requisiti di responsabilità ambientale e sociale lungo tutta la catena. Anche le tre aziende della filiera Filo d’Oro, collegate, partecipate o controllate dalla Clerici Tessuto – la Tintoria MCM, la tintoria Ambrogio Pessina e la Stamperia Sara Ink – hanno ottenuto la stessa certificazione. «Siamo stati i primi nel distretto ad aver introdotto una stamperia digitale certificata GOTS, chiudendo il ciclo della sostenibilità nel mondo seta, che era il nostro prodotto elettivo». La produzione di bozzoli biologici è garantita dalla certificazione di Ongetta Srl, il maggiore importatore italiano di seta biologica, primo anello della filiera Filo d’Oro.

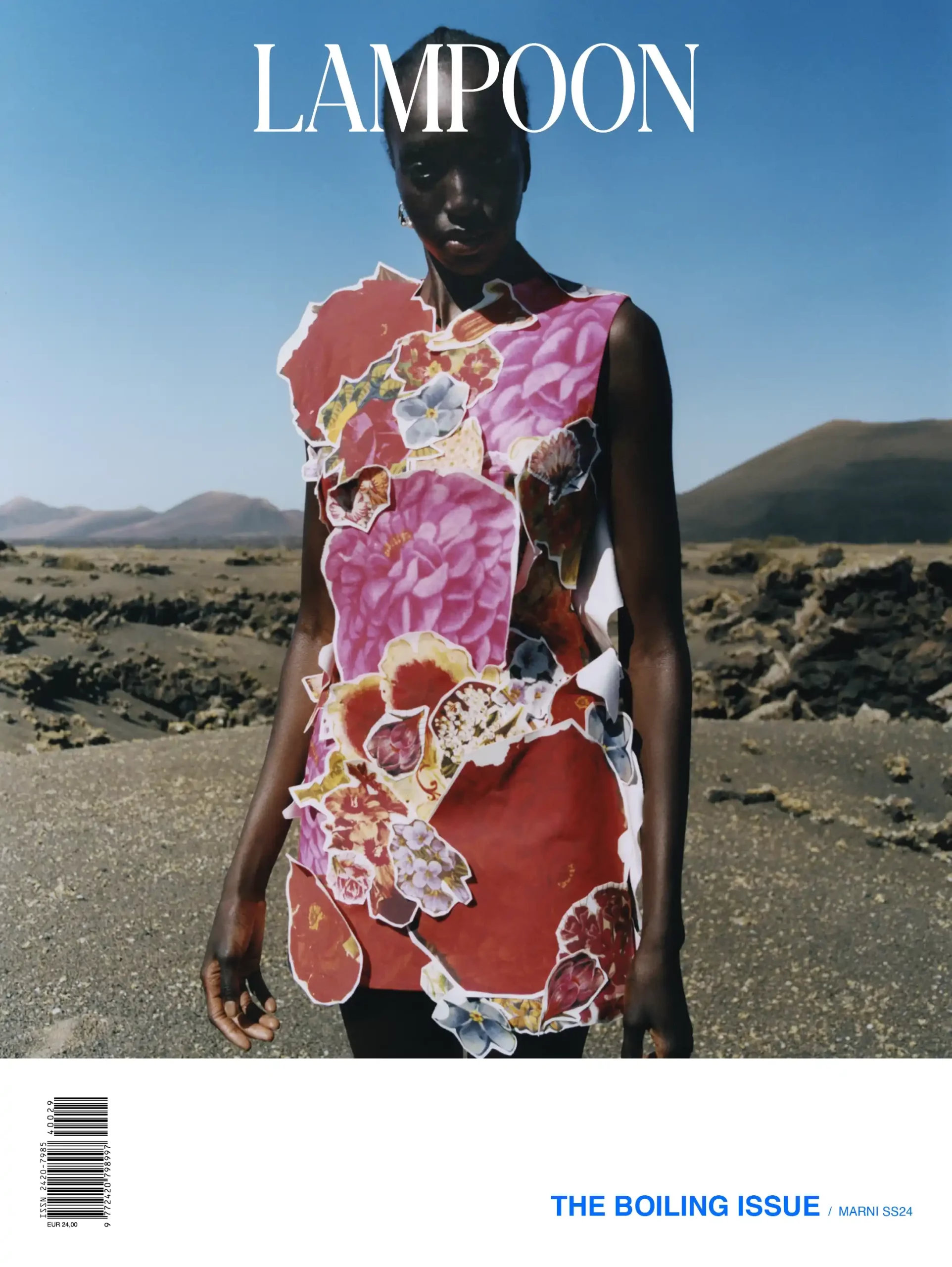

Clerici tessuto – seta certificata

La seta certificata è stata il primo passo in direzione di una maggiore sostenibilità che in seguito ha coinvolto anche le altre fibre: cotone organico, viscose FSC, poliestere GRS associato a diversi programmi di riciclo e nylon bio-based. Il nylon EVO bio-based è prodotto dalla mantovana Fulgar e ottenuto dalla pianta del ricino – Ricinus Communis. Questa pianta cresce in territori aridi non destinati all’agricoltura e richiede poca acqua: a differenza di altri polimeri a base biologica la sua produzione non ha ripercussioni sulla catena alimentare umana e animale. Dal seme di ricino si ricava l’olio da cui si ottengono i monomeri usati nel processo di polimerizzazione. Il biopolimero così ottenuto ha caratteristiche superiori al tradizionale nylon 6,6 in poliestere: è il 25% più leggero, ha tempi di asciugatura più rapidi e la stessa capacità coprente. «Abbiamo modificato e perfezionato la fibra continua sviluppata con questo nylon bio-based: al momento il numero di articoli in collezione in nylon EVO è nell’ordine della decina di punti percentuali rispetto al resto della produzione in nylon». Alcuni dei capi e tessuti prodotti con questa fibra sono stati esposti al museo Ferragamo.

Nel 2020 l’azienda ha firmato un accordo con Parley for the Oceans – organizzazione dedita alla salvaguardia degli ambienti oceanici – per produrre tessuti di lusso utilizzando un filato di poliestere GRS (Global Recycle Standard) realizzato con rifiuti di plastica marina raccolti su spiagge, isole e comunità costiere. «Il passaggio di questo filato riciclato – di solito utilizzato per scarpe sportive o accessori – al mondo del lusso non è stato automatico. Siamo stati i primi a farlo, grazie alle nostre ricerche e modifiche sul filato base».

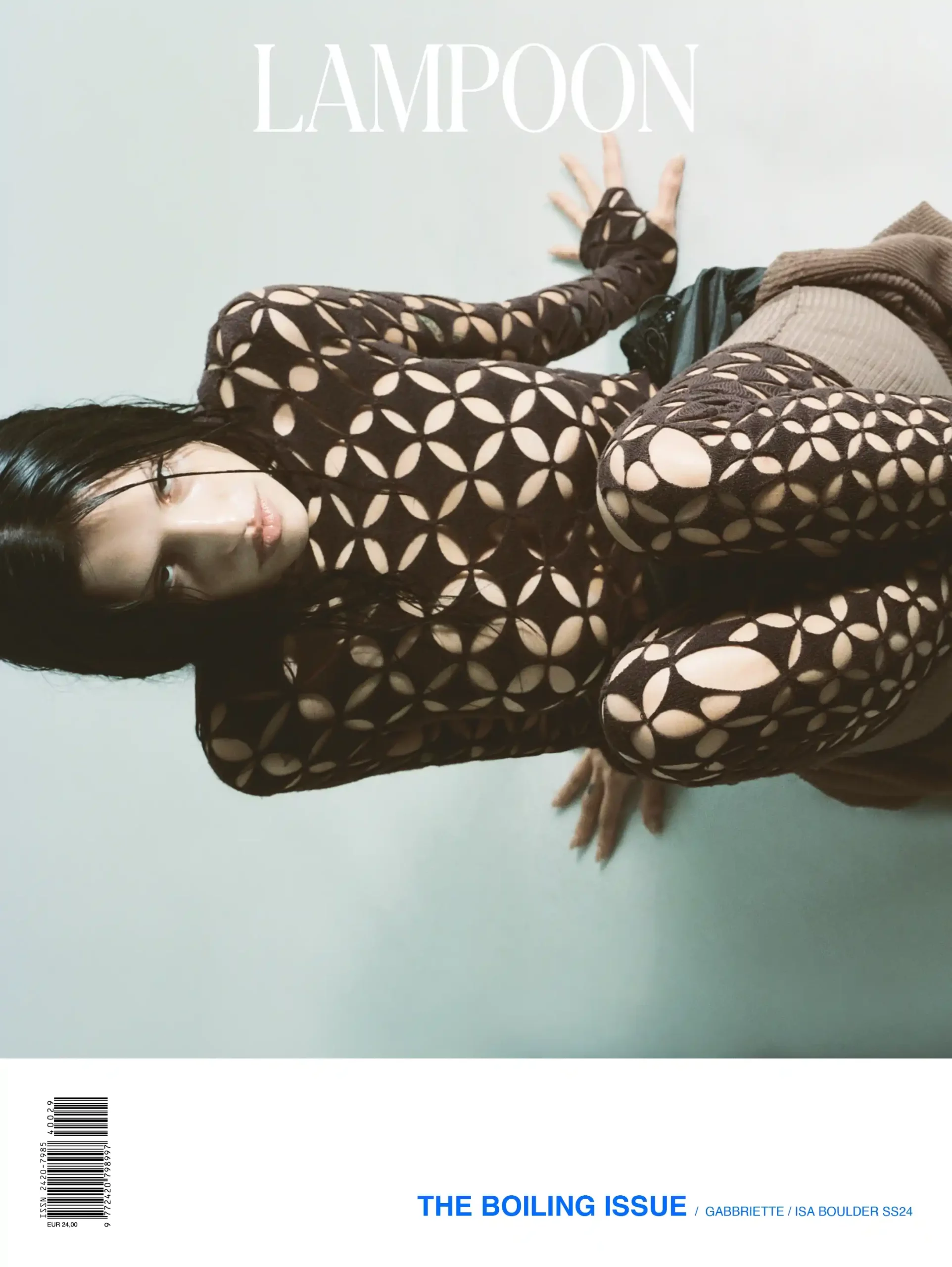

Il cotone Clerici Tessuto

Il cotone Clerici Tessuto aderisce al programma di sostenibilità Better Cotton Initiative (BCI) nato nel 2005 nell’ambito di una tavola rotonda sulle materie prime organizzata dal WWF con diversi esperti mondiali per trovare soluzioni sostenibili per gli agricoltori, l’ambiente e il futuro di ogni settore. Dopo tre anni di studi e accordi tra associazioni ambientaliste, di coltivatori, tessitori, brand e consumatori, nel 2009 la BCI è diventata un’organizzazione indipendente e ha pubblicato i primi standard globali per la produzione di cotone sostenibile – in senso ambientale, sociale ed economico. Oggi oltre due milioni di agricoltori in 21 Paesi hanno ottenuto la licenza BCI e producono più di cinque milioni di tonnellate di Better Cotton – il 19% della produzione mondiale. Clerici Tessuto produce e commercializza tessuti realizzati con quote di questo materiale.

Un tessuto sostenibile costa di più a causa del maggior costo della materia prima: la seta GOTS, per esempio, presuppone che la coltura del gelso non utilizzi pesticidi e fertilizzanti e ciò determina una resa per ettaro inferiore. Anche i costi del processo sono leggermente superiori. «I maggiori costi di produzione», spiega Bernasconi, «non impattano in maniera sostanziale. Parliamo di pochi punti percentuali e i brand di lusso e i loro clienti sono disposti a pagare un leggero sovrapprezzo per un prodotto sostenibile». A far propendere un brand del lusso per un tessuto con maggiore impatto ambientale spesso sono alcune specifiche caratteristiche qualitative del prodotto che non si possono ottenere in altro modo: «Chi vuole ottenere un nero brillante ha difficoltà a replicarlo in versione totalmente sostenibile, perché questa colorazione ha bisogno di agenti con componenti metalliche». Un’altra difficoltà per fornitori, produttori di tessuti e brand è il proliferare di certificazioni sulle materie prime, che disorientano. «Solo il cotone ha diverse certificazioni di sostenibilità, non ci sono ancora standard uniformi: produttori e brand stanno ancora cercando di orientarsi».

Uno dei maggiori ostacoli verso la piena circolarità oggi è costituito dalla frammentazione degli attori nella filiera produttiva

Circa la possibilità di reintrodurre il prodotto esaurito nel ciclo produttivo, «stiamo procedendo il più possibile con la separazione materica, non mischiando fibre naturali e sintetiche, che hanno processi di recupero diversi. Non sempre possiamo farlo perché per il 70% lavoriamo su prodotti sviluppati appositamente per i nostri clienti. Produciamo diverse decine di migliaia di prodotti all’anno. È necessario che ognuno degli attori della filiera, compreso l’utente finale, capisca cosa voglia dire economia circolare e sia messo nelle condizioni per reimmettere un capo a fine vita all’interno di questo ciclo. Serve una regia. Gli elettrodomestici hanno già sistemi integrati che permettono la circolarità, l’abbigliamento no. Alcune associazioni non governative stanno cercando di fare da coordinamento per portare l’intero settore e l’attenzione dei governi in quella direzione».

Nata come piccola tessitura con macchine e telai a mano, la Clerici Tessuto è oggi un gruppo leader per la produzione e commercializzazione di tessuti di lusso per abbigliamento e accessorio donna e uomo e arredamento. Oltre alla seta lavora tutte le fibre legate a viscosa, nylon, poliestere, cotone, cashmere e lana. L’azienda ha chiuso il 2019 con 70 milioni fatturato, 15 per cento in più rispetto all’anno precedente, articolato per il 70 per cento sull’abbigliamento di lusso uomo e donna, per il 15 per cento sui tessuti per l’arredamento e per il restante 15 per cento sulla divisione accessori tessili. Ogni anno produce tra i due e mezzo e i tre milioni di metri di tessuto, più del 75 per cento destinati ai mercati stranieri. I dipendenti del gruppo sono circa 350.

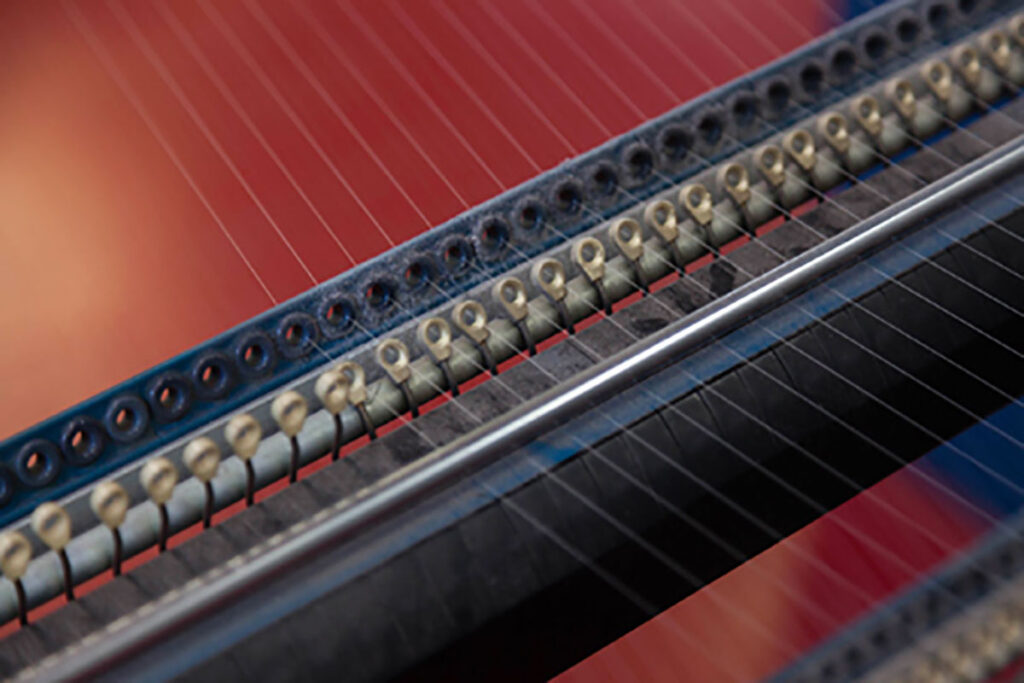

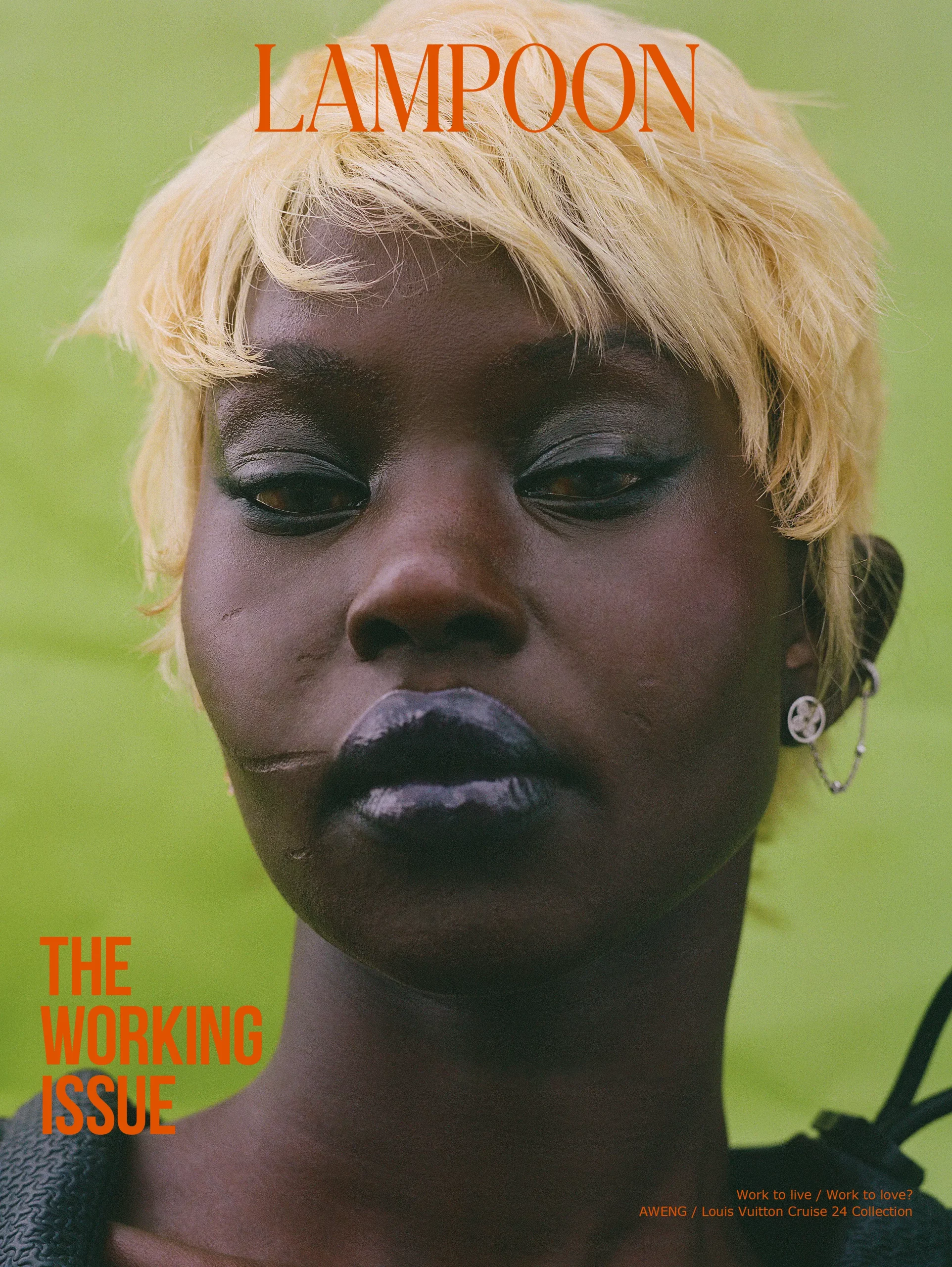

Il vecchio opificio di Grandate

Il vecchio opificio di Grandate è oggi un complesso industriale di 10.000 metri quadrati che accoglie le funzioni dell’azienda e l’intero processo di produzione. La tessitura è la società capogruppo che controlla e alimenta l’intera catena produttiva e commerciale, dispone di 100 telai Dornier e di un reparto di orditura con cinque macchine. La stamperia Sara Ink, a Villa Guardia, è dotata di sette stampanti digitali ink jet. La Tintoria MCM Srl di Como è una società collegata specializzata in finissaggi, finiture e tinture di tessuti serici. La tintoria filati Ambrogio Pessina, a Montano Lucino, è specializzata nella lavorazione di filati serici in rocca, destinati alle produzioni di tessuti per abbigliamento, cravatteria e arredamento. Il polo logistico di Villa Guardia occupa una superficie di oltre 6000 metri quadri: qui è effettuato il controllo qualità dei greggi a magazzino; è canalizzato il ricevimento dei prodotti finiti ed è effettuato l’ultimo controllo della qualità prima della spedizione del tessuto prodotto. New Tess è l’outlet del gruppo, aperto a pubblico e sartorie. A questo complesso di aziende si aggiungono due società commerciali estere controllate: una a Parigi e l’altra a Manhattan, New York.

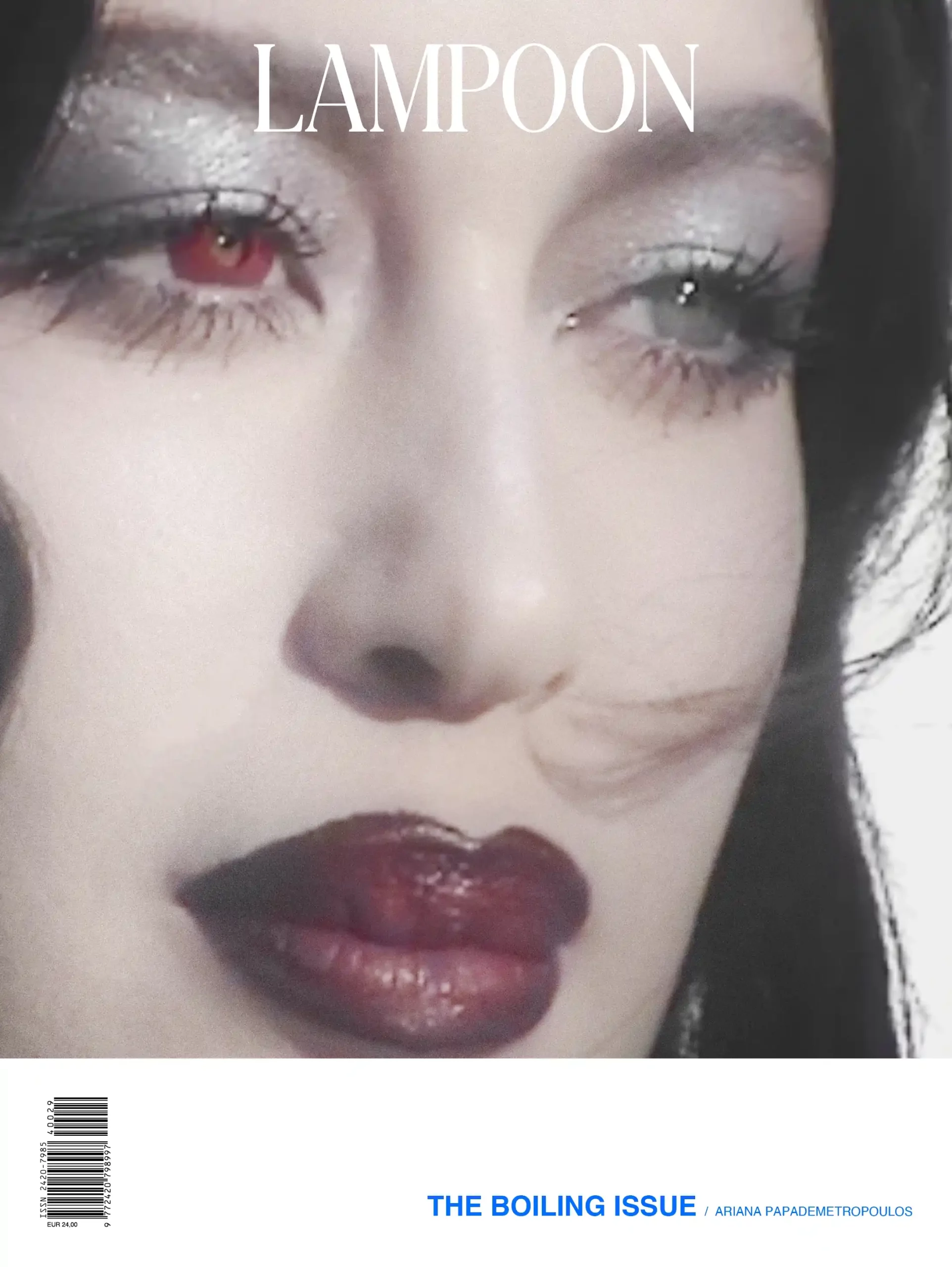

Rachele Clerici Tessuto

A fondare l’azienda, nel 1922, è stata una donna – Rachele Clerici Tessuto – con i due fratelli. «I suoi due soci presto litigarono, uscirono dall’azienda e ne fondarono altre due», racconta il nipote Alessandro Tessuto, oggi presidente del gruppo. «Nonna non aveva un carattere facile: era un sergente di ferro. Quando aveva 85 anni andava in azienda, ogni giorno. Mio padre era costretto a fare tutto il lavoro – occuparsi di stile e prodotto – prima che arrivasse». All’inizio l’azienda arrivava a un centinaio di dipendenti e vendeva al dettaglio alle sarte e sartorie. Il grosso della produzione era costituito dai tessuti per cerimonie, in anni in cui queste in Italia, soprattutto al Sud, erano all’ordine del giorno e scandivano la vita degli individui e delle comunità. «Allora il Sud faceva il 70 per cento del fatturato: Sicilia, Puglia, Campania erano mercati enormi, lì c’erano sarte e ancor più cerimonie», racconta Alessandro Tessuto.

L’archivio di Clerici tessutoOggi i campioni di tutti quei tessuti sono conservati nell’archivio storico: una biblioteca di oltre 4.000 libri antichi, 600.000 referenze di tessuto organizzati per anno di produzione, per tipologia di prodotto e per genere, 70.000 disegni originali per tessuti. Quell’archivio è stato digitalizzato e è a disposizione di clienti di tutto il mondo: «Spesso ci chiedono prodotti nello stile degli anni Sessanta-Settanta. Era il 14 settembre 1969 quando arrivai in Giappone con mio padre. Era la nostra prima volta in quel mercato. Incontrammo il mondo dei grossisti, che ti venivano a prendere in aeroporto per essere i primi a vedere il prodotto e le collezioni: tra loro c’era concorrenza, mentre dall’Europa poca offerta di prodotto». Nel Vecchio Continente stavano nascendo i primi brand di moda, che negli anni Ottanta diventeranno i clienti dell’azienda: «Andavo io a cercare i primi clienti tra i brand: prendevo gli articoli dall’archivio e andavo a mostrarglieli. Era molto facile, le case stavano nascendo e avevano bisogno di prodotti e innovazione. Noi allora eravamo forti nel Jacquard». Tra i primi grandi clienti, Hermès, Chanel, Saint Laurent.