Come coltivare senza l’utilizzo di substrati. Zero Farms: «Siamo partiti da Zero, sviluppando approccio multidisciplinare che potesse funzionare in Italia da un punto di vista economico e qualitativo»

Zero – tecnologia applicata alle vertical farms

«Il cibo è un settore per cui l’Italia è riconosciuta nel mondo come autorità, ma la nostra agricoltura è arretrata tecnologicamente», racconta Mario Sforzini, marketing e comunicazione di Zero, azienda tech che sviluppa vertical farms fondata da Daniele Modesto nel 2016. «Siamo partiti da un garage, che poi è diventato un capannoncino, che poi è diventato la sede di ricerca e sviluppo di Pordenone, in Friuli Venezia Giulia. Un po’ da Dilm ma è una storia vera».

Agricoltura verticale: il sistema aeroponico

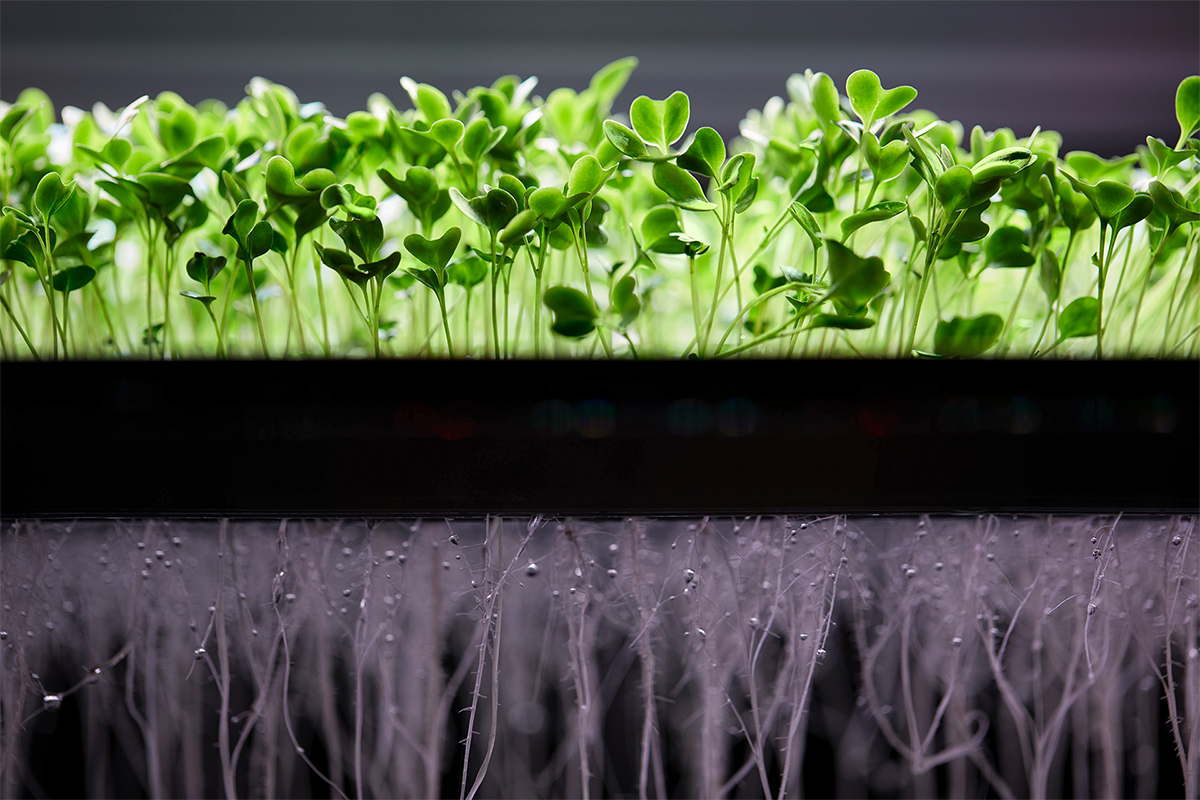

Alcune Vertical Farms utilizzano sistemi di vasi di terra posizionati uno sopra l’altro. Questo non consente di avere ambienti ‘puliti’, né di eliminare gli scarti. Zero ha sviluppato un sistema di colture aeroponiche così da non aver bisogno di nessun tipo di sedimento. «L’aeroponica non prevede l’utilizzo di terra e nemmeno di substrati. Siamo gli unici a coltivare senza nessun tipo di substrato, di non-tessuto, torba o lana di roccia. Ciò consente di aver un sistema più pulito – non abbiamo scarti di lavorazione da smaltire alla fine del processo».

Si coltiva con standard non da agricoltori ma da industria di trasformazione alimentare e quindi sottostando ai dettami dell’HCCP. Tutti i parametri di acqua, aria e nutrienti sono controllati. Essendo un ambiente chiuso senza possibilità di patogeni esterni non sono utilizzati pesticidi. Non utilizzando terra, non c’è nessun tipo di residuale, questo consente di avere un prodotto con alti standard dal punto di vista della salubrità.

Quanto dura un prodotto coltivato in aeroponica

«Alcune Vertical Farm possono confezionare il prodotto senza doverlo lavare, perché è talmente pulito, sano e incontaminato che non si rende necessario. Ha cariche batteriche molto basse rispetto ad un prodotto di quarta gamma. Questo porta ad aver un prodotto con una vita più lunga perché non sottoposto a lavaggi o sostanze per mantenerlo. Il processo di lavaggio e imballaggio provoca alla foglia uno stress meccanico molto grande, per questo i prodotti di quarta gramma non durano più di cinque o sei giorni. Il nostro prodotto confezionato così com’è, se viene conservata la catena del freddo, può arrivare tranquillamente a quattordici giorni di conservazione. Se abbiamo molto più tempo per poterlo consumare, la grande distribuzione ha più tempo per distribuirlo e venderlo e così si hanno meno sprechi» continua Sforzini. Un terzo del cibo trasportato si spreca a causa dell’inefficienza della logistica. Produrre in verticale in ambienti chiusi ci consentirebbe di essere più vicini al centri di consumo e alla grande distribuzione.

Agricoltura normale o vertical farms: differenze di sapore

«Nelle stanze di coltivazione (grow room) non facciamo altro che dare alla pianta ciò di cui ha bisogno e che troverebbe in natura. Noi partiamo dai semi, che devono essere di buona qualità, il 90% della qualità è scritta nel DNA del seme. Essendoci carenza di semi biologiche utilizziamo semi convenzionali non trattati. Partiamo dalle stesse sementi che sono utilizzate in campo aperto. La terra in realtà non serve, è un contenitore e diffusore di alimenti, noi diamo direttamente gli alimenti alla piante. Nebulizziamo l’acqua con i nutrienti in purezza, sali minerai, acidi, basi: le stesse sostanze che troverebbe nella terra ma le diamo dosate secondo il ciclo di crescita che ha la pianta. Diamo la luce nelle frequenze luminose che servono. Tutto lo spettro del sole alla pianta non serve, servono solo determinate frequenze e spettri. Così la pianta cresce senza stress e ci ricompensa con il massimo della rigogliosità e con profumi e sapori che sono quelli di una pianta di una volta non di una coltivazione intensiva».

Sensori e sistemi computer vision applicati alle foglie

«Abbiamo dovuto inventare sistemi che non esistevano. I vassoi per coltivare le insalate non usando nessun tipo di substrato ce li siamo dovuti inventare, brevettare, registrare per ottimizzare la produzione il più possibile. Abbiamo brevettato sistemi di gestione dell’aria e i sistemi di controllo dell’acqua. La scelta che abbiamo fatto della tecnologia aeroponica è un po’ coraggiosa, perché se vede a livello mondiale chi coltiva in aeroponica sono molto pochi. È un sistema delicato e fragile».

I vassoi di coltivazione aeroponica sorreggono le piantine e le radici si muovono nell’aria: non hanno un buffer, non hanno l’acqua dell’idroponica, non hanno la terra. La tecnologia software per la gestione dell’irrigazione delle piante deve essere precisa: «se il software non fornisce e non irriga nelle tempistiche necessarie, se ci son dei blocchi di macchina, perdiamo la coltivazione totalmente e in tempi molto rapidi. Se il contadino si dimentica di bagnare un giorno la pianta il giorno dopo non muore, riesce a sopravvivere. Con la tecnologia aeroponica no.

Il nostro sistema è standardizzato, ma lavorando con materiale biologico, vivo, non potrà mai essere perfettamente uguale, ci sono sempre delle micro modifiche da fare o da controllare. I parametri che devono essere controllati sono tantissimi: sali, luce, temperatura, Co2, PH, elettro conducibilità, umidità. A livello hardware abbiamo dovuto utilizzare molta sensoristica e computer vision che riconosce la forma delle foglie, vede l’inclinazione e capisce se hanno bisogno di più o meno luce. Il software rileva la massa e compie delle integrazioni perché riesce a capire se la pianta sta crescendo nel modo corretto. Ci devono essere mille occhi in più rispetto a quello umano».

ROOT: sistema di monitoraggio della produzione e raccolta dati per vertical farms

Zero ha sviluppato anche un’intelligenza artificiale, ROOT, che si occupa di monitorare costantemente la produzione e raccogliere i dati. I dati sono sempre più importanti, per capire e installare capacità produttive in diverse parti del mondo. Senza un’unità superiore che governasse tutto si dovrebbero mandare decine di agronomi in giro per il mondo anche con dei costi importanti, a studiare tutte le possibilità di coltivazione.

Un tipo coltura così complesso richiede sia capacità tecnologiche di sviluppo software che botaniche e agronome che possano sopperire a tutte le esigenze dell’azienda. «Il nostro team è nato Din da subito con la metafora della bottega rinascimentale, quindi multidisciplinare. Perché da subito abbiamo coinvolto le Digure più diverse, dagli agronomi, agli sviluppatori software, agli ingegneri, agli ingegneri elettronici, dei materiali, ai biologi e chimici».

Quali piante coltivare con il Vertical Farming

Le specie di piante che possono essere coltivate in Vertical Farming sono diverse, ma principalmente quelle con cicli di crescita brevi. Le piante che richiedono tempi e cicli di crescita molto dilatati hanno dei costi che ad oggi non giustificano questo tipo di coltura, perché̀ sul mercato avrebbero dei costi non commerciali. «Coltiviamo principalmente baby leafs e micro greens (super food che hanno livelli vitaminici e proteici elevatissimi). Stiamo cercando di spingerli affinché siano utilizzati come cibo e non come decorazione, il loro utilizzo maggiore oggi visti costi. Noi vogliamo abbattere i costi di produzione per renderli un giorno commercializzabili come cibo consumabile a tutti gli effetti perché́ hanno proprietà eccezionali. Coltiviamo i frutti rossi, fragole e lamponi, con dei set up diversi e stiamo iniziando a lavorare sui pomodori. Il pomodoro si sposa poco con il Vertical Farming essendo un rampicante, però si possono avere commistioni di tecnologie, da una serra un po’ più tradizionale si può abbinare una coltivazione aeroponica super tecnologica».

Zero Farms: la collaborazione con Barilla

«La partnership con Barilla è stata la nostra validazione da un player industriale di trasformazione alimentare riconosciuto a livello internazionale. Abbiamo dei progetti che potranno rivoluzionare il mondo dell’industria alimentare e della trasformazione alimentare. Possiamo produrre la materia prima, trasformarla e lavorarla direttamente nello stesso ambiente e quindi avere dei macchinari di trasformazione più piccoli e una materia prima sempre freschissima. Un’altra partnership che abbiamo chiuso e di cui siamo molto contenti è quella con la Tamimi Markets, che è un grossissimo retailer saudita con cui ora stiamo iniziando a costruite un impianto pilota in Arabia Saudita. Stiamo collaborando con la Mitsui Corporation che è un conglomerato giapponese multi aziende che ha all’interno anche aziende sementire, per poter lavorare e sperimentale partendo dal seme».

In Lombardia in provincia di Brescia è quasi pronto il primo impianto Zero

Si tratta di un impianto industriale a tutti gli effetti che è stato costruito insieme a dei soci proprietari di una centrale idroelettrica. La grossa problematica del Vertical Farming oggi è l’essere un’industria energivora. L’energia elettrica si trasforma in piante. Per i consumi di risorsa idrica, invece, ha un impatto molto basso.

«Il vertical farming è un sistema chiuso, l’acqua è controllata perfettamente e si risparmia anche il 95% della risorsa rispetto all’agricoltura tradizionale, perché́ non se ne spreca nemmeno una goccia. Io do alla pianta quello di cui la pianta ha bisogno, quello che non mangia e non assorbe resta in circolo, viene purificato, viene ribilanciato, con i sali e le basi e viene ridato alla pianta. In più recuperiamo anche l’umidità, quindi acqua, dall’ambiente. L’aumento dei prezzi dell’energia renderebbe questo business davvero problematico, l’avevamo previsto ma nessuno si aspettava questi aumenti. Tutti i nostri impianti vengono fatti in funzione della capacità energetica, ovviamente energia pulita, quindi solo da fonti rinnovabili. Non ha senso mettere in piedi un sistema dove siamo attentissimi agli sprechi e all’ambiente e poi rifornirsi di energie da combustibili fossili. Quello di Brescia sarà alimento da una centrale idroelettrica che è a otto metri in linea d’aria dallo stabilimento».

Radici delle piante come scarto, diventano biomassa

«Le piante emettono più ossigeno che anidride carbonica. Di scarti non ne produciamo. Abbiamo le radici delle piante come scarto, che però sono biomassa. Ora le conferiamo a delle aziende che hanno dei rigassificatori, per fare energia elettrica e stiamo valutando di utilizzare noi per altri scopi che ora fanno parte di ricerca e sviluppo. Non vogliamo sprecare nulla nemmeno le radici stesse, vogliamo utilizzarle affinché siano una risorsa».

Zero Farm in realtà non produce Vertical Farms, ma crea metodi per produrre capacità produttive in verticale. Rispetto alle altre aziende del settore, costruiscono tutto in loco con i loro partner e soci: dalle strutture, all’idraulica, ai LED così da abbattere i costi del metro quadrato coltivato.

«Un metro quadrato coltivato con la Vertical Farms ha dei costi che si attestano attorno ai duemila/tremila al metro quadrato. Negli stati uniti con un po’ di automazione arrivano anche a cinquemila/seimila dollari al mq. Non è possibile ammortizzare delle spese così grandi. Una serra tech di quelle vetro-alluminio di quelle olandesi, costa intorno ai cinquecento al mq. Ci siamo impegnati per abbattere i costi e aumentare la produttività. Noi abbiamo un costo di poco superiore rispetto ad una serra tecnologica e una produttività che è più di quattro volte. Riusciamo ad avere una sostenibilità finanziaria ed avere un prodotto che sia vendibile sul mercato. Ovviamente ad un posizionamento paragonato ai prodotti biologici».

Zero Farms a EXPO 2020 Dubai

«Il rapporto con il territorio è ottimo, la nostra sede principale è a Pordenone. Il governatore del Friuli Venezia Giulia, Massimiliano Fedriga, ci ha contatto è venuto a visitare la nostra realtà ed è rimasto talmente impressionato che ci ha portato a EXPO DUBAI 2020 come esempio di eccellenza del Friuli Venezia Giulia. Per noi essere messi a confronto con le migliori aziende e multinazionali, è stato un onore. Ci sono molte possibilità concrete di espandersi in F.V.G., anche con realtà già esistenti con spazi dedicati alla tecnologia».

Vertical Farming come risorsa nei luoghi più inospitali

In luoghi inospitali in cui mancano le risorse naturali le Vertical Farms possono davvero fare la differenza.

«L’agricoltura magari sarà ridimensionata, o acquisirà tecnologie sviluppate nelle vertical farm ma non sarà mai sostituibile. Il vertical farming è un processo parallelo, che può essere utile in quei luoghi con scarsità di risorse naturali». La siccità anomala di quest’anno ha causato tantissime perdite all’agricoltura. Forse aver avuto più Vertical Farms avrebbe aiutato ma è un processo di cambiamento che richiede i suoi tempi.

A Zero si definiscono una Technology Company, perché governano la tecnologia e la verticalizziano su progetti diversi. Non vendono gli impianti, ma mettono a disposizione la tecnologia che sviluppano con partner o soci selezionati. Si occupano di ricerca e sviluppo anche per prodotti nuovi. Le insalate e il food, è una delle verticalizzazioni, ma si occupano anche del mondo della nutraceutica, farmaceutica e dei biomateriali.

Orto Verticale, è la società che detiene tutti i diritti di utilizzo della tecnologia Zero per la produzione di insalate nel mercato italiano.