Il polimero naturale sciolto in acqua sostituisce l’alcool polivinilico, riduce consumi di acqua, energia elettrica e sostanze chimiche nella fase di preparazione alla tessitura fino al 95%

In un solo anno in Europa il settore tessile richiede circa cento metri cubi di acqua a persona

La produzione, secondo il Textiles in Europe’s circular economy dell’European Environment Agency utilizza in media tre mila e cinquecento sostanze chimiche diverse. Settecentocinquanta di queste sono state classificate come pericolose per la salute umana e quattrocentoquaranta dannose per l’ambiente. Una soluzione per ridurre i consumi di acqua, energia e prodotti chimici della produzione tessile è stata trovata nell’esoscheletro dei crostacei, scarto dell’industria alimentare.

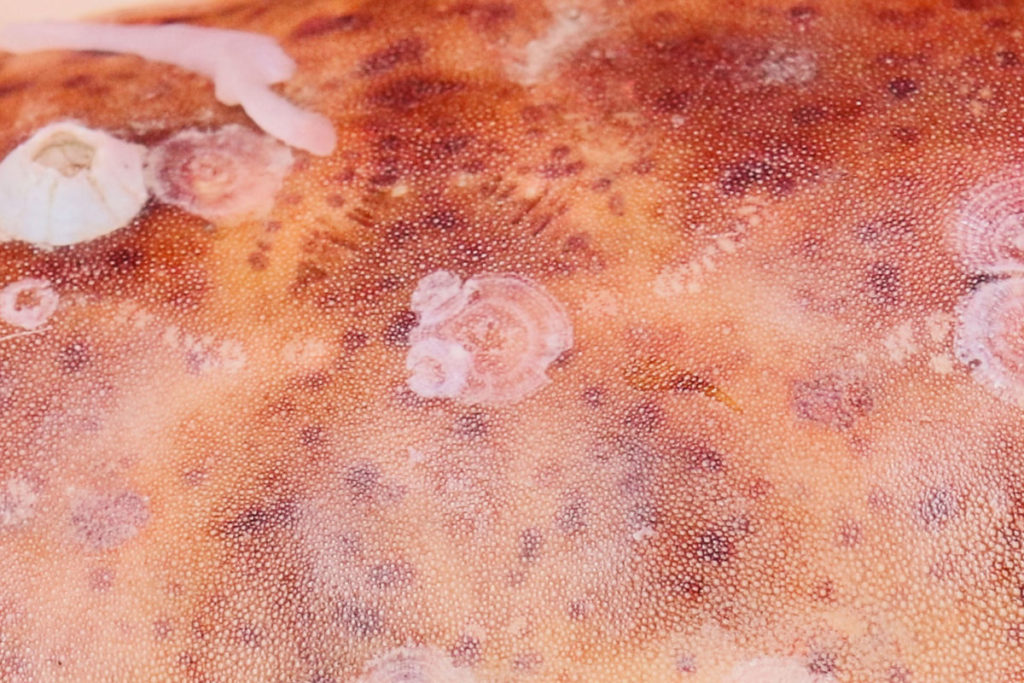

L’esoscheletro dei crostacei – chitosano

Il chitosano è una sostanza biodegradabile che si ricava dalla chitina presente nei gamberi e nei granchi – si può recuperare dallo scarto dell’acquacoltura del Sud Est Asiatico o dagli scarti dell’industria alimentare. Oggi si estrae il chitosano anche dai funghi. La sua applicazione sulle fibre ha richiesto anni di ricerche: «Nei primi test in cui sbagliavamo le concentrazioni di chitosano veniva fuori un guscio, una corazzina invece di un tessuto», racconta Alfonso Saibene Canepa, deputy CEO di Canepa, realtà comasca che ha individuato questa possibilità. «Nel tempo abbiamo affinato le possibilità di utilizzo sul filato già torto o sulle fibre in fase di torsione. Il nostro responsabile chimico dice che siamo diventati come dei farmacisti».

Canepa, San Fermo della Battaglia (provincia di Como)

Canepa è un’azienda a conduzione familiare intrecciata con la tradizione serica, la filatura e la tessitura di materie prime da metà Ottocento. La sua base è a San Fermo della Battaglia, provincia di Como. «La necessità di trovare un metodo alternativo per rendere più resistenti le delicate fibre del cashmere durante la tessitura, ci ha portato a svolgere delle ricerche. Era il 2008. Dovevamo sostituire il kuralon – un filato a base alchimica – con una soluzione più sostenibile anche a livello industriale e dopo aver contattato i ricercatori, ci siamo imbattuti nel chitosano». Un processo nato con il nome di SAVEtheWATER nel 2009 e pensato per realizzare esperimenti su tessuti superleggeri senza PVA, l’alcool polivinilico. Una sostanza solitamente usata dalla filiera per ottimizzare la produttività delle fibre che agisce come collante durante la fase di bozzimatura. «Abbiamo capito che potevamo ridurre l’uso di coloranti, di acqua e di energia elettrica. Grazie alle ricerche del CNR – ISMAC di Biella, che si era già occupato in anni precedenti delle applicazioni del chitosano e che aveva le competenze scientifiche per trattarlo, abbiamo trovato una soluzione sostenibile e di origine naturale che poi è stata brevettata: Kitotex».

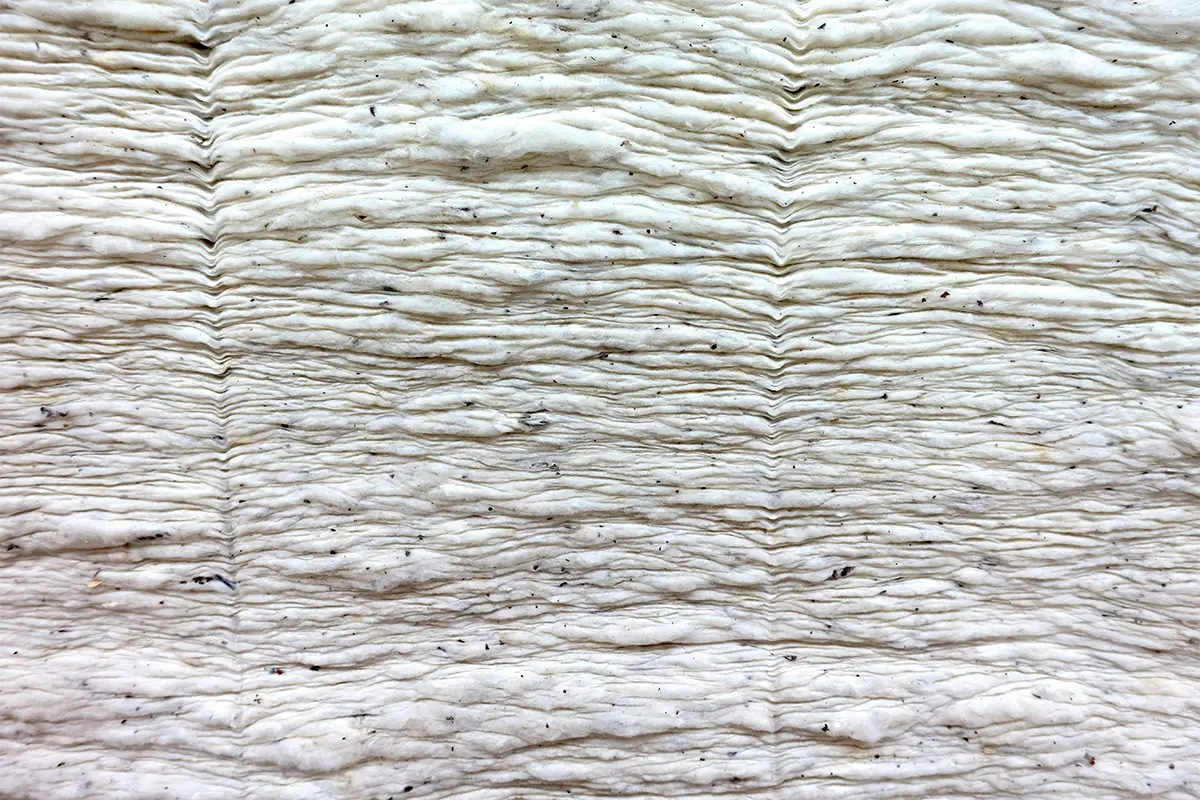

Cashmere e lane fini sono fibre delicate. Devono essere preparate alla tessitura per evitare rotture o danni nelle fasi successive. Nel processo tradizionale di imbozzimatura si accoppia il filato pregiato a un polimero sintetico (PVA) in forma di filamento, oppure si utilizzano il kurolan o l’alcool polivinilico in polvere. «Si tratta di una tecnologia per rendere i filati più resistenti. Il polimero utilizzato deve essere sciolto in acqua a una temperatura di ottanta gradi e questo richiede molta energia e circa cento litri di acqua per metro di tessuto trattato», spiega l’Ingegner Gian Luca Lombardi, collaboratore per lo sviluppo di Canepa Evolution. Una volta trattato il filato deve essere anche sbozzimato – lavato per togliere gli eventuali residui di ‘colla’ rimasta tra le fibre. Questa operazione richiede altro consumo di acqua calda e l’utilizzo di alcune sostanze chimiche. Il polimero sintetico residuo non può essere riutilizzato in altri procedimenti e origina reflui inquinanti. Con l’abbassarsi della temperatura dell’acqua il PVA si solidifica e può causare l’intasamento delle condutture. Anche la resa sulla mano del tessuto trattato può subire delle modifiche come pilling o infeltrimento della materia prima.

Il chitosano: proteina atossica, biocompatibile e biodegradabile

«Sostituendo l’alcool (PVA) nella fase di bozzima con il chitosano si ottiene lo stesso effetto di dare resistenza al tessuto ma con meno acqua, ad una minore temperatura e in minor tempo» spiega Lombardi. Il chitosano è una proteina atossica, biocompatibile e biodegradabile che si scioglie a una temperatura di quaranta gradi e che non necessita di altra acqua calda nella fase di sbozzima, ma che deve essere fissata tramite raggi UV. La percentuale di chitosano presente varia in base alla qualità della fibra (dal due al cinque percento) mentre la quantità di acqua, energia ed emissioni di CO2 risparmiate durante il procedimento Kitotex, rispetto all’arte nota, sono pari al novantacinque percento. Durante la tessitura tradizionale si prevede l’uso di oli antistatici per non rovinare le fibre. Con l’utilizzo del chitosano non è necessario aggiungere nulla perché la permanenza del polimero naturale nel tessuto rilascia delle proprietà antifeltranti, antistatiche e antibatteriche che permangono per oltre cento cicli di lavaggio sul tessuto. Il chitosano aiuta anche la tingibilità dei tessuti, rende la colorazione più omogenea e riduce l’uso di coloranti fino al cinquanta percento.

Canepa è stata tra le prime aziende tessili al mondo ad aver aderito alla campagna Detox lanciata da Green Peace nel 2013. L’obiettivo era quello di liberare la moda dalle sostanze tossiche utilizzate nella produzione dei tessuti entro il 2020. «Abbiamo selezionato le sostanze che potevano essere dannose e abbiamo richiesto ai nostri fornitori e ai nostri clienti di condividere il nostro progetto. Restringere l’uso di sostanze significa ridurre il margine di manovra e quindi ottenere lavorazioni più attente. Oggi è aumentato di molto lo standard della filiera, si cerca l’ottimizzazione nel rispetto dell’ambiente. All’inizio non è stato facile essere capiti ma insistere ha portato dei risultati. Prima era vista solo come un costo, ora la sostenibilità ha un valore paritetico alla bellezza», sostiene Alfonso Saibene Canepa. Oltre al brevetto Kitotex, nel 2018 Canepa ha ottenuto la certificazione Serico (indice di assenza di sostanze chimiche pericolose in conformità alla lista MRSL Manufacturing Restricted Substances List) e la certificazione GOTS (Global Organic Textile Standard) per il cotone.

Kitotex di Canepa

Le lavorazioni con il procedimento Kitotex di Canepa vengono eseguite nello stabilimento salentino dell’azienda a Melpignano, in provincia di Lecce. «Kitotex è nato per il cashmere ma si applica anche per il denim (cotone), lana, viscosa e seta. La batteriostaticità del chitosano è tale che l’abbiamo utilizzata anche per realizzare la retina all’interno dei costumi da bagno o per le moquette e l’arredo», racconta Lombardi. L’uso del brevetto non è esclusivo. Canepa ha trovato un accordo con un’altra azienda leader nella produzione di jeans in Italia: Candiani denim, dal 1938 a Robecchetto Con Induno, in provincia di Milano.

Il consumo di acqua nella produzione di denim

Altissimo, così come l’utilizzo di coloranti artificiali. L’uso del brevetto Kitotex nella fase di bozzimatura del cotone consente la riduzione di oltre il cinquanta percento del consumo di acqua durante la tintura e il finissaggio, oltre a tutte le altre caratteristiche positive derivate dall’utilizzo del polimero naturale. «Il procedimento è uguale come per l’applicazione del chitosano nelle fibre della lana. Sciogliamo la soluzione in ph acido (acetico per il filo, citrico per il tessuto) applichiamo la soluzione intorno al due percento in base al filato e otteniamo un assorbimento del novantacinque percento. L’abbinamento del chitosano con diverse tecnologie di tintura – come l’Indigo Juice – consente di ridurre ulteriormente i consumi: fino al settantacinque percento di acqua e fino al sessantacinque percento di prodotti chimici in meno rispetto ad un denim convenzionale. Ogni filato ha una performance di fissazione diversa», spiega Filippo Torno Dyeing & Finishing Manager di Candiani Denim.

«Abbiamo settecentocinquanta articoli tutti diversi in azienda. Se due anni fa utilizzavamo il brevetto Kitotex per circa il quindici percento della produzione, oggi siamo almeno al quaranta percento», spiega Torno. Anche se trattare tutti gli articoli in produzione con il chitosano non è ancora possibile le sue applicazioni su diversi filati, nel tempo, sono aumentate.

Canepa

Azienda a conduzione familiare intrecciata con la tradizione serica, la filatura e la tessitura di materie prime da metà Ottocento. La sua base è a San Fermo della Battaglia, provincia di Como.