Lo studio di Napee, base a Pesaro, ha messo a punto un tessuto per l’abbigliamento e l’automotive unendo gli scarti di lavorazione della canapa e polioli di matrice organica

Dalla polvere di canapa al tessuto

Alessandro Fabbri e Giuseppe Guido sono i fondatori di Napee. Base a Pesaro, dopo anni di ricerca hanno messo a punto un tessuto tecnico che ricorda la pelle, ma è a base vegetale. Si usa per borse, giubbotti, sedili di automobili. Non è ancora sul mercato, ma lo sarà presto. Alla base del progetto c’è la canapa, unita ad altri ingredienti organici e oli naturali. «Quella che utilizziamo proviene dall’Italia. Cerchiamo di ridurre il più possibile viaggi e trasporti: inquinano e costano. Non convengono da nessun punto di vista», spiega Fabbri. La formazione del prodotto comincia dove la lavorazione della pianta finisce. «La filiera della canapa segue un ciclo. Prima di tutto la semina e la crescita, in totale circa cinque mesi. A questo punto si può intervenire. Per renderla spendibile nel campo del tessile si procede a tagliarla e a macerarla direttamente sul campo». Un’alternativa è la bio-macerazione, che si svolge in acqua. In questa fase si suddividono le diverse componenti della pianta: fibra da una parte, canapulo – cioè parte interna legnosa, che rimane in seguito alla rimozione della fibra di corteccia – dall’altra. Il processo si chiama stigliatura. In seguito la fibra attraversa la fase della pettinatura, con la quale si tolgono ulteriori residui di canapulo e la si rende omogena per il processo di filatura.

Lavorazione degli scarti della canapa

Un ettaro di canapa coltivata produce circa 10 tonnellate di paglia, sottoposta alla fase di stigliatura. Le cime (o infiorescenze) sono destinate all’industria farmaceutica e cosmetica, perché ricche di cbd, cannabidiolo. «Il tronco da cui parte il canapulo viene diviso in sezioni molto piccole. Nel processo si genera molta polvere, che normalmente viene buttata», prosegue Fabbri. Napee interviene su questo scarto di produzione, raccolto e macinato in modo tale che i frammenti ottenuti rientrino nell’ordine di grandezza del micrometro (la tecnica prende il nome di micronizzazione). «In seguito si inserisce all’interno di una ricetta che abbiamo messo a punto dopo ricerche». La polvere è mischiata a biopolimeri di base organica. «Sono polioli, compongono la materia che poi sarà spalmata. I polioli provengono in gran parte dal petrolio, salvo le rare eccezioni che sono quelle che noi utilizziamo». La biomassa ottenuta può essere unita ad altra canapa, e costituire così un tessuto composto quasi al 100% da questa pianta, oppure ad altri tessuti organici vegetali. «Stiamo utilizzando un nylon biodegradabile, che ci fornisce un’azienda italiana. Non usiamo nessun poliestere e nessun ingrediente che non sia naturale», continua Fabbri. Il 2022 prevede un incremento nell’utilizzo della canapa, sotto forma di cristalli liquidi. La fase successiva consiste nella spalmatura della miscela su una base tessile. Lo staff di Napee sta studiando un filato di fibra – sempre di canapa – e un filamento di basalto (una pietra lavica) che renderà il prodotto finale ignifugo. «Vorremmo usare questa miscela nel campo dell’hi-tech, sostituendo il carbonio con il basalto». Il materiale simile alla pelle messo a punto dalla start up può subire alcuni trattamenti tipici dei materiali sintetici o di derivazione animale. Un esempio è la bottalatura, che conferisce un aspetto invecchiato e preserva la morbidezza. Oppure la goffratura: consente l’incisione di un disegno sul tessuto. «Avremmo potuto usare un altro materiale, come il sughero, ma il risultato sarebbe stato meno sofisticato, con meno proprietà, e avremmo ottenuto un prodotto meno versatile. Il nostro tessuto può cambiare faccia e diventare simil-coccodrillo o simil-serpente, grazie alle stampe».

Napee Natural Leather

Napee lavora su ampia scala, e produce minimo trecento metri per ordine, per i quali sono necessari circa cento chili di materiale. In una settimana realizza circa trecento o quattrocento metri. A livello industriale – stimano dall’azienda – il sistema di produzione comporterebbe la coltivazione di circa venticinque mila tonnellate di canapa all’anno, con un ritmo produttivo di circa duecento mila metri di tessuto ecosostenibile ogni sette giorni.

I costi? «Circa quaranta o cinquanta euro al metro lineare. È un materiale indirizzato a linee importanti, quindi il prezzo deve essere a livello», continua Fabbri. «Abbiamo scelto lo scarto di produzione della canapa per le proprietà. Per esempio è termoregolabile, così come lo è il canapulo da cui deriva. Possiamo dire che un chilo di canapulo assorbe fino a 3,76 litri di acqua allo stato liquido, dalle dodici alle venti volte il proprio volume. Molto più del cotone». Per questo motivo è difficile lavorarla: «Bisogna congelare le polveri e portarle a circa meno settanta gradi. A questo punto è più gestibile. Il tessuto che ricaviamo è traspirante, perché permette il passaggio di umidità ed evita la condensa». Fra i vantaggi di questa lavorazione c’è la riduzione di CO2: «Non utilizziamo il settanta percento dei solventi usati durante il processo necessario per la classica spalmatura, quindi il corrispettivo CO2 viene eliminato. La pianta inizia ad assorbire anidride fin dalla crescita. Trattiene il carbonio, che è la parte dannosa, e rilascia la parte acquosa, cioè vapore acqueo. Il canapulo, cioè la parte legnosa (lo stelo), fa la stessa cosa. Immaginiamo la sua potenzialità nel campo della bioedilizia: un bio-mattone con canapa e calce è a tutti gli effetti un mattone, ma ha le proprietà del vegetale vivo, quindi andrà avanti ad assorbire co2. Un mattone così composto ne assorbe circa ventidue litri al giorno».

La storia della canapa in Italia

«Fino al 1932 eravamo il primo Paese per la sua produzione industriale». Lo si deve al territorio e al clima, entrambi favorevoli: «Avevamo la fibra lunga, fino a sei metri, che per il tessile ha una maggiore funzionalità. La fibra corta è invece più diffusa dove il clima è meno mite ed usata in prevalenza per la farmaceutica, puntando soprattutto sul cbd, cannabidiolo». Questa seconda tipologia subisce una lavorazione maggiore rispetto alla prima, misura in genere fra i 2,5 e i 10 centimetri di lunghezza. Fabbri è legato alla canapa per via del suo territorio d’origine, le Marche: «Qui era macerata fin dal 1300. La stessa città di Macerata si chiama così proprio per questa ragione. Nella zona di Camerino ci sono macchinari usati per filare la canapa: risalgono al Quattrocento». Non solo centro Italia: «A Frattamaggiore, non lontano da Napoli, c’erano dodici mila metri quadri di capannoni chiusi e cinque mila aziende attive tutte nella lavorazione di canapa. Poi le cose sono cambiate, perché l’attenzione si è spostata su altre produzioni».

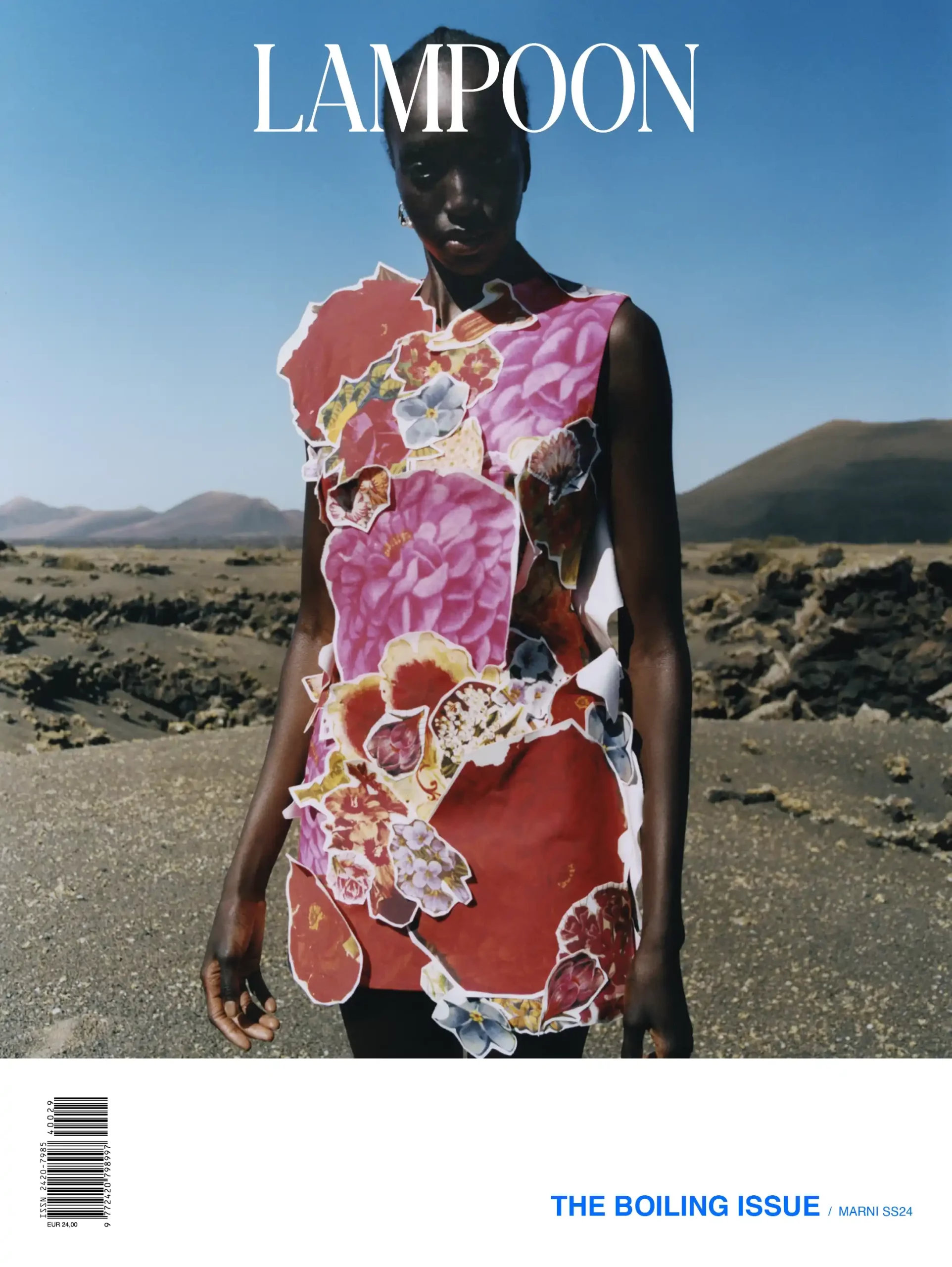

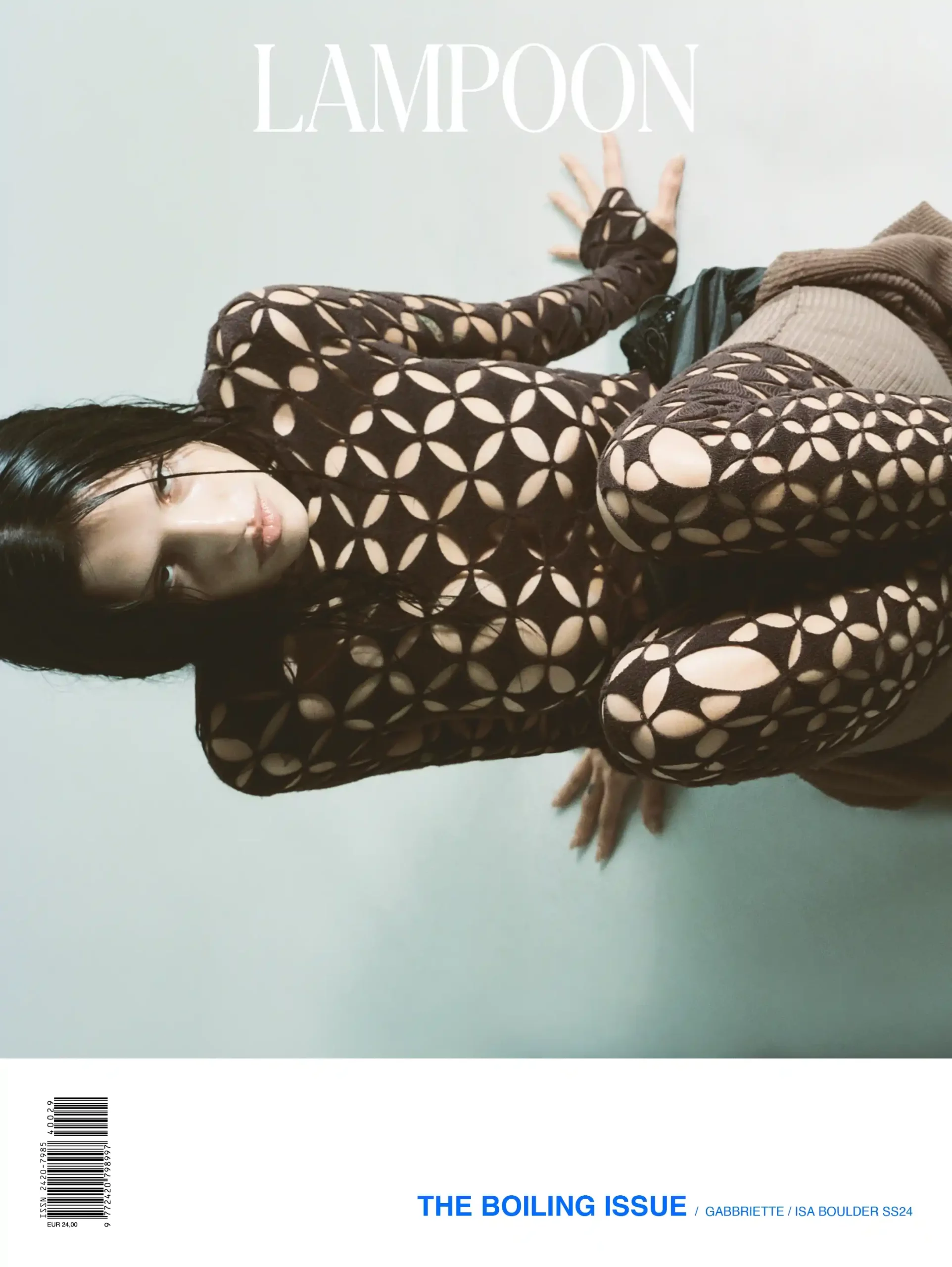

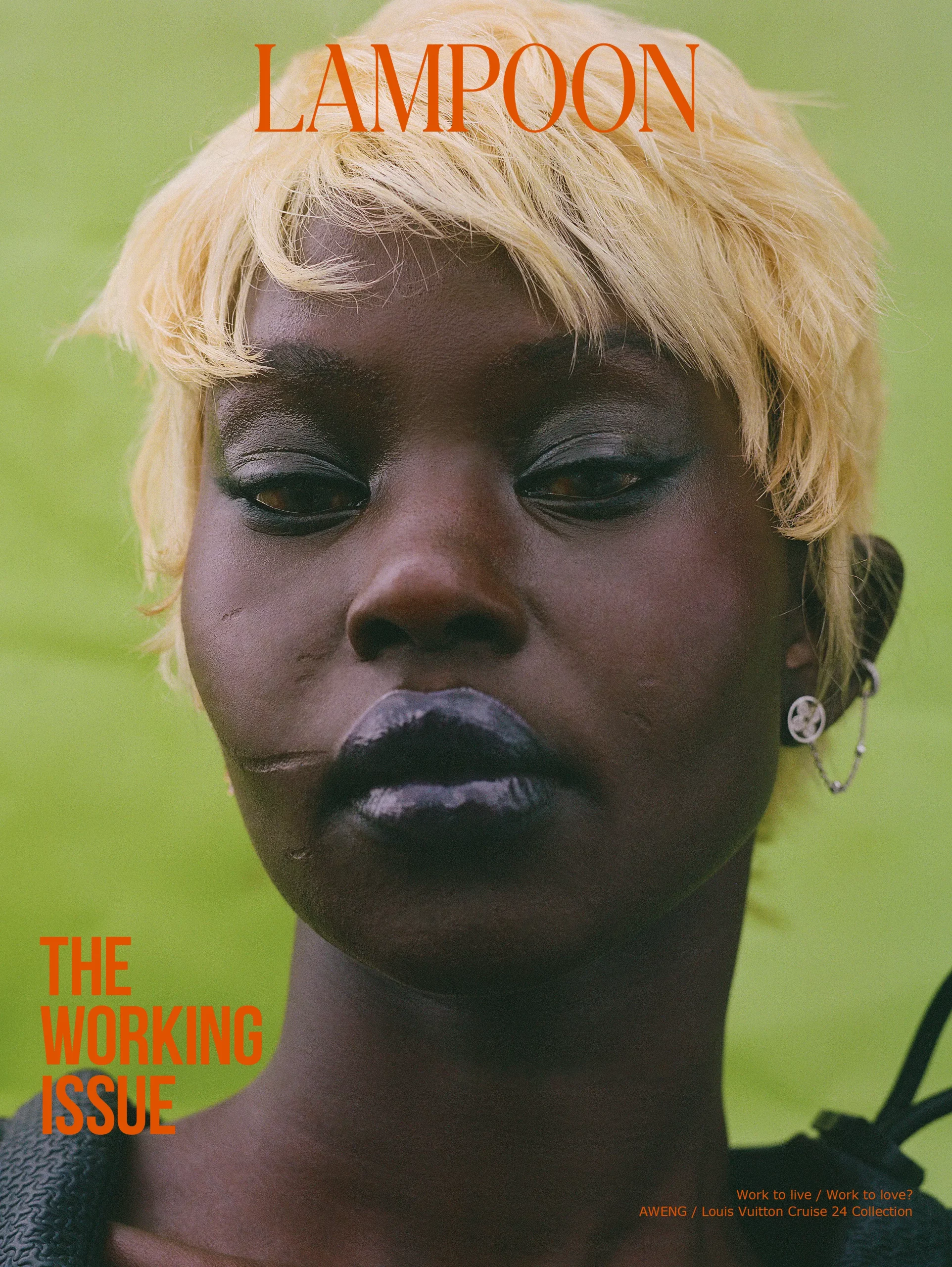

Il tessuto prodotto da Napee

Napee ha voluto creare tessuti proprio per il territorio stesso, senza spostare ulteriormente biomasse ed evitando così viaggi lunghi: «Se no, tutta la co2 che risparmiamo rischiamo di ributtarla in circolo con i viaggi. E sarebbe un controsenso. Per questo cerchiamo di lavorare con filiere chiuse». Se la produzione è rivolta alle grandi realtà – dato che gli ordini partono da una certa lunghezza, per abbassare i costi – il recupero degli scarti di tessuto è rivolto alle imprese di dimensioni contenute: «Poniamo che ogni cento mila metri di materiale dieci mila siano in eccesso. Vogliamo riutilizzarli: stiamo contattando le piccole aziende e gli artigiani locali che potrebbero essere interessati a queste quantità di prodotto più ridotte. Sarebbero utili per creare oggetti di piccole dimensioni, penso ai guinzagli dei cani o i bracciali, per esempio». Si evita così di bruciare quanto resta e di disperdere CO2 nell’ambiente.

Gli utilizzi della canapa

Fra gli utilizzi più diffusi per la fibra di questo vegetale c’è la creazione di bio-composti isolanti applicati nel settore dell’automotive. In passato è stata invece impiegata la pasta di carta, con applicazioni limitate – sigarette, le pagine della Bibbia – a causa del prezzo elevato (circa cinque volte superiore alla pasta di legno). Il mercato del canapulo è invece soprattutto rivolto a prodotti per animali e la bioedilizia, dove viene impiegato insieme alla calce. Più recente il successo del cbd: nel 2013 sono state prodotte duecentoquaranta tonnellate di fiori e foglie per applicazioni medicali (THC/CBD), integratori alimentari (CBD) e olio essenziale (per alimenti e bevande, rispetto alle 7,5 tonnellate dei tre anni precedenti). Una crescita si registra anche nella produzione di semi, aumentata dalle sei mila tonnellate del 2010 alle oltre undici mila del 2013. Sono ricavati in prevalenza dalle colture di canapa dell’Europa centrale e meridionale: alcune aree vengono adibite alla produzione esclusiva di semi, a differenza di altre prescelte per la coltivazione di fibra. Per questa sua crescita vorticosa, e per i tanti ambiti in cui viene impiegata – farmaceutico, industria alimentare, moda, edilizia – la canapa è una delle piante considerate di maggiore interesse per il futuro.