Concorrenza estera e diffusione del sintetico non hanno risparmiato una terra storicamente dedita alla pastorizia: il Lanificio Bianco resiste, «ma oggi nessuno vuole la lana»

Il Lanificio Fratelli Bianco di Lanciano (Chieti) è uno degli ultimi punti di riferimento per la filatura della lana rimasti nell’Italia centromeridionale

L’attività comincia nel 1954, su iniziativa del capofamiglia Antonio Bianco, con l’avvio del primo stabilimento di famiglia per la lavorazione per la lana d’Abruzzo. La fondazione del lanificio arriva nel 1974 con il passaggio delle redini ai quattro fratelli: Pierluigi, Angelo, Sergio e Franco. Oggi l’azienda resiste nonostante le sofferenze del settore abbiano colpito anche una regione che vede da sempre la pastorizia tra le sue attività economiche. Continua a vendere i suoi filati in matasse, rocche e spole, e fabbrica prodotti propri come materassi, cuscini e trapunte. Lavora anche per conto terzi, occupandosi della sola trasformazione.

In Abruzzo la lana non manca mai

Quello di cui si registra l’assenza sono più che altro gli impianti a cui destinarla. «Non ritiriamo nemmeno il 10 percento della fibra che viene prodotta in regione», stima Franco Bianco. Si tratta di piccoli lotti che arrivano dagli altrettanto piccoli produttori abruzzesi raccolti in cooperative, come quelle nelle zone di Castel Del Monte, Scanno e Anversa degli Abruzzi. Sono loro i principali clienti del lanificio, «quelli che ci danno lavoro», precisa Bianco. «Per la nostra produzione – circa 2000 chilogrammi all’anno – mescoliamo fibre di provenienza diversa, ma sempre abruzzese. Non abbiamo bisogno di andare a prendere la lana da un’altra parte, a esempio in Toscana». Un altro sbocco per la lana grezza abruzzese sono i raccoglitori, realtà che mettono insieme il prodotto di più allevatori e la spediscono nei lavaggi e nelle pettinature all’estero, spesso in Spagna.

Chi vuole tenere il filato per valorizzarlo in proprio trova nell’azienda di Lanciano anche la possibilità di far lavorare separatamente i propri velli, senza doverli unire a quelli altrui per raggiungere un quantitativo minimo. Una pratica diffusa quando ci si deve rivolgere ai grandi impianti industriali con costi di filatura più elevati. «Riusciamo a lavorare piccoli lotti, grazie a macchinari di dimensioni ridotte: un assortimento da 1,88 e uno da 2 metri. Sono degli anni Sessanta, ma funzionano ancora bene». Tenendo presente le perdite fisiologiche di fibra a ogni passaggio, è necessario comunque un quantitativo minimo, più basso rispetto alla norma, per rendere la trasformazione economicamente conveniente, sia per il cliente, sia per chi la lavora: «Se la fibra è dignitosa, ci vogliono almeno 60-70 chilogrammi di lana lavata, vale a dire 200 chilogrammi di lana sucida».

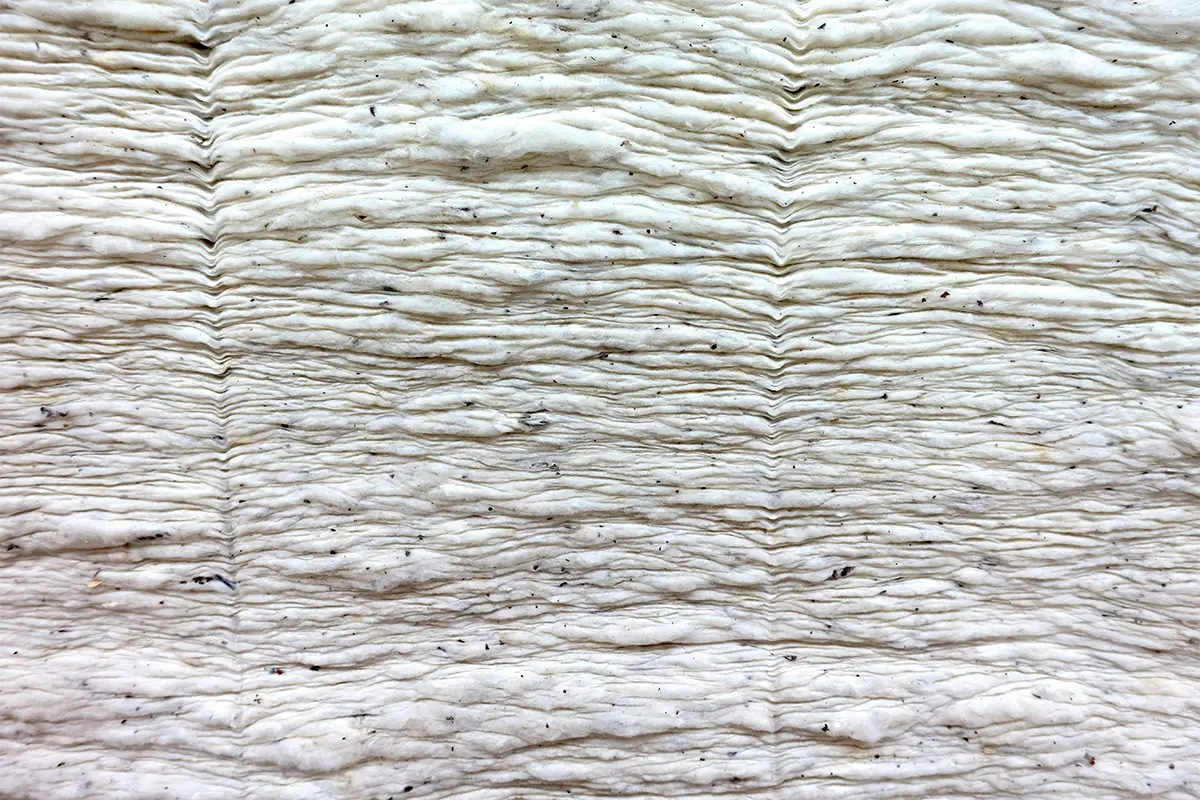

Lana sucida che, come avviene nella maggior parte delle filature italiane, è affidata a un impianto esterno per il lavaggio, la prima fase di preparazione della lana tosata che precede la filatura. Dopo la cernita in fabbrica e la suddivisione in base alla finezza – il diametro della fibra –, le fibre vengono mandate a Prato. Il resto del ciclo di lavorazione avviene nello stabilimento nella zona industriale di Lanciano: cardatura, pettinatura, filatura, ritorcitura nelle spole, roccatura (per la lana destinata alla tessitura e alla maglieria) e aspatura (per il filato da destinare alla lavorazione ai ferri).

Per la creazione di un filato resistente sono necessari

«una lana di una certa finezza e dei piccoli accorgimenti nelle torsioni», ricorda Bianco. Ciò significa che è essenziale curare le fasi della filatura e della torcitura. Durante la prima, lo stoppino – il nastro che determina lo spessore del filo (il titolo), formato dai fiocchi distesi in parallelo e sottoposti ad allungamento per essere resi uniformi – deve subire un’energica torsione per trasformarsi in filato continuo che andrà ad avvolgersi attorno alla spola. Poi, il ritorcitoio abbina e avvolge più fili tra loro (li rende appunto ritorti, come si definiscono nel settore), procedimento che rende ancora più spesso e uniforme, e di conseguenza resistente, il filato.

Oltre alla resistenza, c’è la giusta morbidezza da assicurare

Per proteggere questa caratteristica c’è un trattamento nel Lanificio Bianco proposto già dal capofamiglia Antonio nei primi anni di attività dell’azienda: l’applicazione di olio d’oliva, mescolato con acqua, sui fiocchi di lana prima della cardatura. È una tecnica di cui si trovano tracce nella storia dell’industria tessile, a partire dalla Grecia Antica. Tanto che pure Omero l’ha descritta nei versi dell’Odissea. È utile per restituire alle fibre il grasso perso durante il lavaggio e la morbidezza necessaria per poterli cardare. Con impurità e sporcizia, infatti, dal vello viene rimossa anche la lanolina, il grasso della pelle della pecora.

Giunto fino all’epoca contemporanea, l’uso di olio d’oliva è stato accantonato sempre più, soprattutto per gli elevati costi della risorsa. I fratelli Bianco lo hanno recuperato. «Usiamo questa tecnica su richiesta, applicando un piccolo sovraprezzo. È utile anche perché permette di far scivolare meglio la lana nelle macchine. Mio padre agli inizi andava a rifornirsi nei frantoi locali. Poi, i costi sono diventati eccessivi e siamo passati ai meno cari oli chimici. Ora, lavorando quantitativi di lana più piccoli, è economicamente più sostenibile il suo utilizzo. Non sono necessarie grandi dosi. Si parla di una quantità pari al 10 percento del peso della fibra che deve essere trattata».

I prodotti chimici nella filatura della lana sono un tema sensibile, non solo per una questione ambientale

Spesso sono responsabili della perdita di qualità del filato. Una conseguenza tollerabile sugli ingenti quantitativi che passano nelle macchine dei grandi impianti industriali. Sui lotti più piccoli lo è meno. E avendo a che fare con quantitativi più contenuti, il lanificio di Lanciano propone lavorazioni meno aggressive dal punto di vista chimico.

Dalla pulizia iniziale della lana alla chiusura del ciclo possono essere utilizzati, sempre su richiesta del cliente, solo prodotti naturali. L’olio d’oliva è uno di questi. Per il secondo lavaggio – quello delle matasse di filato finite che permette di rimuovere, tra le altre cose, i residui di olio qualora fosse stato impiegato – è possibile usare il sapone di Marsiglia. Grazie a queste opzioni, per la lana proveniente da allevamenti che rispettano le linee guida delle produzioni biologiche, può essere richiesta la certificazione specifica.

La competizione internazionale nel settore e la diffusione di fibre più convenienti a livello di prezzi e più comodi per certe lavorazioni tessili – in primis quelle di derivazione sintetica – hanno innescato una regressione continua nel nostro Paese e nel resto d’Europa. «Il problema principale è che ora la lana è lavorata molto all’estero – riflette Franco Bianco – , soprattutto in Cina e Turchia. In questi paesi, si fanno tutte le lavorazioni, a partire dal lavaggio, che prima avvenivano in Italia. Anche la lana abruzzese va a finire lì. Il costo è minore. Questo è il principale problema della nostra attività. Molti grossi centri di filatura e tessitura hanno chiuso, soprattutto nelle zone di Prato e Biella. Sono rimaste pochissime aziende».

Il prezzo della lana al chilogrammo è colato a picco

Oggi oscilla sui 60-80 centesimi al chilogrammo. «Calcolando che da una pecora si ricavano in media 2,5 chili di lana, il guadagno è di 2 euro per capo. È ridicolo per un allevatore». In parallelo, si è abbassata anche la qualità della fibra. Questo declino è dovuto alla scarsa motivazione di molti pastori a portare avanti l’attività senza incassare un reddito soddisfacente: «La quotazione del prodotto era talmente bassa che non hanno più lavorato per migliorare la propria produzione. Non ne valeva più la pena. Molti hanno preferito puntare su razze da latte», fa il punto Bianco. Cioè non hanno più dedicato attenzione a quei fattori decisivi per ottenere una materia prima di pregio, come la selezione dei capi o l’alimentazione degli stessi animali.

Negli ultimi anni si sono intravisti tentativi di reazione a questo tracollo, con la nascita in molte aree del Paese di piccoli progetti impegnati per riportare in auge la lana nostrana

Un esempio è PecoreAttive, avviato nel 2010 ad Altamura (Bari) dall’imprenditore Filippo Clemente, che si interfaccia con gli allevatori dell’Alta Murgia barese per valorizzare la lana delle razze autoctone pugliesi (la pecora Altamurana e la Gentile di Puglia). Specie a rischio estinzione anche per il graduale abbandono della pastorizia in quelle zone. Il filato di PecoreAttive, in parte realizzato proprio nell’impianto del Lanificio Bianco, è utilizzato per progettare e creare capi di abbigliamento e accessori – calzature, ma addirittura occhiali da sole in lana –, oppure venduto, anche all’estero. Il progetto guarda con attenzione anche al mondo del design di interni. «Queste nuove attività stanno portando alcuni piccoli lotti di finezza», ammette Franco Bianco.

Segnali di un risveglio d’interesse per questa fibra animale

«È un risveglio lento», riflette Bianco, lasciando intendere che iniziative di queste dimensioni riusciranno a colmare il vuoto di domanda creatosi con la crisi e garantire la sostenibilità economica sul lungo periodo delle filature di lana. Oltre alla competizione con le realtà industriali straniere, c’è un’amara verità: «L’uso che una volta si faceva della lana, oggi non si fa più. Basti pensare che il Lanificio Merlino, produttore di coperte di Taranta Peligna a cui forniamo il filato dal 1984, fabbricava in Abruzzo il tessuto per i copriabiti delle milizie borboniche, le famose ‘tarantine’. In passato la lana si vendeva dappertutto: c’era la donna che faceva la coperta in casa, quella che faceva le calze e le maglie. Ora non la lavora più nessuno».

Il prodotto è relegato in una nicchia

Idee su cui scommettere per rilanciarlo non se ne vedono o hanno vita breve, fa capire Franco Bianco: «La coperta di lana la preferisco a tutto, ma è delicata. Ci vuole attenzione tra lavaggio, manutenzione e conservazione. Idem per il cappotto, sostituito dal piumino. I ragazzi di oggi preferiscono un prodotto usa e getta. Per quello vince il sintetico. La lana non è un prodotto usa e getta. È qualcosa che costa e che va conservato con cura».

Il Lanificio Fratelli Bianco è nato a Lanciano (Chieti) nel 1974 su iniziativa di Pierluigi, Angelo, Sergio e Franco che hanno ereditato l’attività del padre, Antonio Bianco, che aveva iniziato a filare la lana abruzzese nel 1954 con l’avvio del primo stabilimento. Nel 1975, per ospitare la grande produzione di lana filata, l’azienda si è spostata in una nuova sede, più grande e attrezzata, inserita nel centro industriale di Lanciano. Negli anni ’80 la lavorazione è stata allargata anche ad altre fibre, come l’alpaca e il cachemire. Oggi vende i suoi filati (in matasse, rocche e spole), fabbrica prodotti propri (materassi, cuscini su misura e trapunte in lana abruzzese) e trasforma la lana anche per conto terzi.