Il filo recuperato dagli scarti serve anche la fascia medio-alta del mercato. «Per il poliestere stiamo convertendo la produzione», gli investimenti del pratese Lanificio dell’Olivo

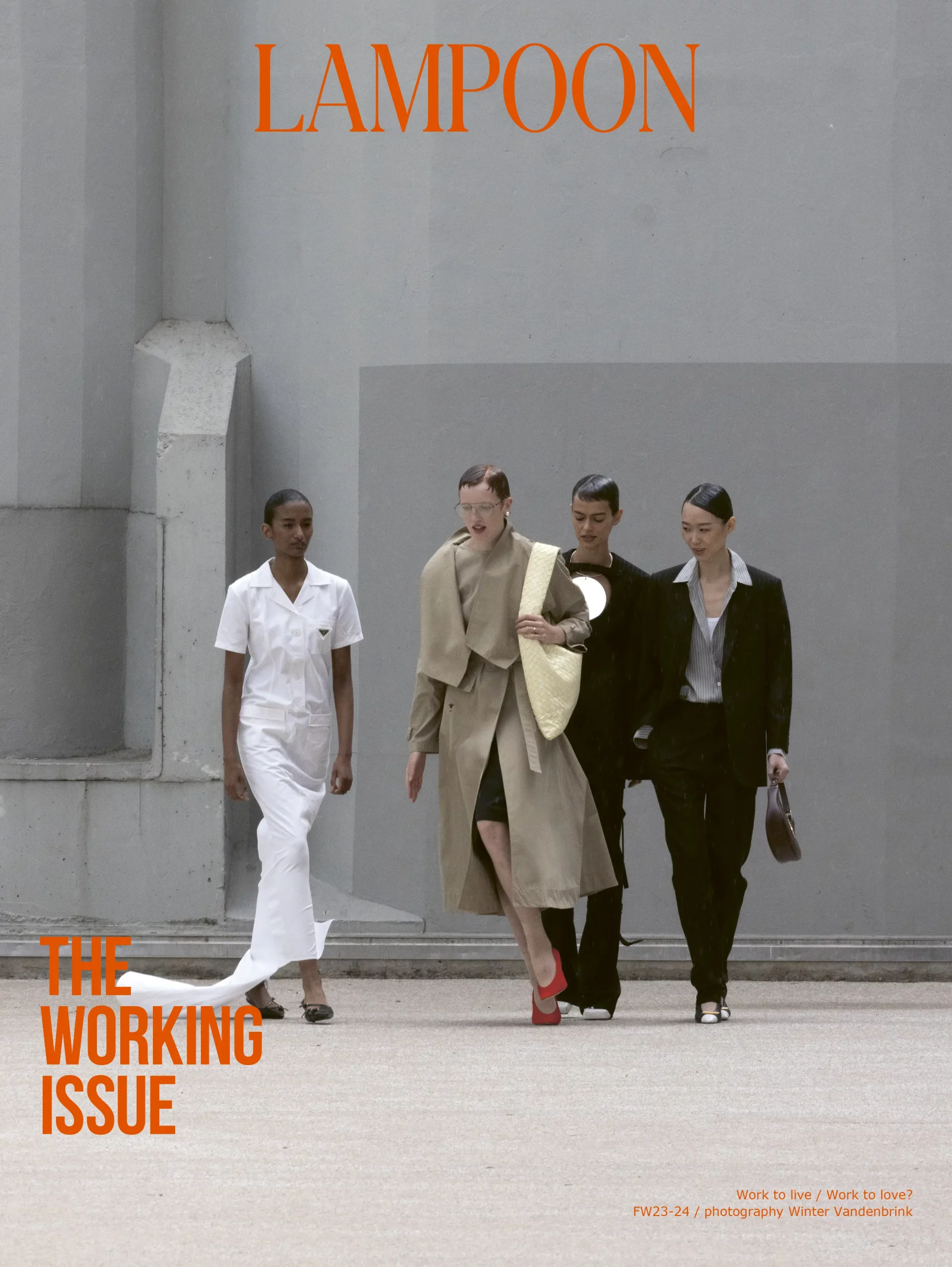

Lanificio dell’Olivo, Prato

Alle porte di Prato, il Lanificio dell’Olivo produce 8000 chili di filato al giorno, con specializzazione nel filo fantasia per la maglieria. «La nostra ricerca da diverso tempo si concentra sulla sostituzione di tutti i materiali considerati meno rispettosi dell’ambiente. Non c’è un’indicazione stagionale, dove è possibile cerchiamo di scegliere l’alternativa», spiega Fabio Campana, amministratore delegato dell’azienda fondata nel 1947 nel distretto del tessile pratese. La lavorazione del filato rigenerato a Prato appartiene alla tradizione.

Questa tecnica si è sviluppata a partire dalla Prima Guerra Mondiale, per supplire alle commesse statali di uniformi e indumenti per i soldati imposta dal conflitto. Dagli anni Trenta agli anni Novanta questo settore ha alimentato l’economia del territorio. «In quel periodo a Prato si compravano indumenti provenienti da tutto il mondo, arrivavano i famosi vagoni ferroviari. I tessuti erano poi preparati, stracciati e divisi. Altre aziende di Prato li riacquistavano», racconta Mario Sechi, caposettore del reparto ritorcitura del lanificio. Il rigenerato di Prato non serviva per l’abbigliamento: «La tecnologia di quel periodo portava alla realizzazione di filati più ‘grossi’, che erano utilizzati per le coperte e i plaid».

Filo recuperato dagli scarti

Il filo recuperato dagli scarti oggi è richiesto da un mercato differente, impensabile fino a pochi anni fa: «Nel caso del poliestere stiamo convertendo la produzione. Si tratta di un percorso, perché non tutti i filati in poliestere sono sostituibili con il rigenerato, che a volte ha proprietà meccaniche o reazioni diverse per quanto riguarda le colorazioni. Ci siano dei prodotti dove è possibile intervenire, per altri serve ancora uno sviluppo tecnologico», spiega Campana. La catena di produzione del lanificio è interna all’85%:

«Il rigenerato è acquistato in filamenti e poi portato alla ritorcitura. È ritorto, nobilitato, per ottenere il filato fantasia, che risulta avere effetti di colore e costruzione particolari all’interno del nostro settore produttivo». La materia prima riciclata è acquistata dal lanificio seguendo una catena di controllo certificata: «Da venti anni l’azienda ha assunto un responsabile all’interno per i temi della sostenibilità e ha investito su certificazioni. Per quanto riguarda l’ambito del rigenerato e in particolare il poliestere o il nylon, acquistiamo con il Global recycled standard».

A cosa somiglia un filato da rigenerare?

«Si presenta come un ‘batuffolo’», spiega Sechi. La filiera del rigenerato parte dalla raccolta di indumenti usati: «Ci sono dei laboratori che acquistano questi indumenti come cappotti e giacche. La parte di viscosa si toglie dalla parte di lana. Si fanno poi dei mucchi omogenei: lana, cotone, viscosa». La separazione dei differenti filati non è semplice: «Il tessuto è come un foglio excel: orizzontale trama, verticale ordito. Il filo verticale potrebbe essere di cotone e l’orizzontale di nylon. Quel filo va nel mucchio dove ci sono le fibre mescolate. Per questo motivo una parte del rigenerato non può essere recuperata».

Dal laboratorio di riciclo il prodotto grezzo passa alla filatura: «I batuffoli sono ripresi e trasformati in filo, che sarà poi tinto e pronto per un altro impianto, le macchine fantasia a fuso cavo, dove ci sono dei supporti che girano velocemente e si appoggiano delle bobine. Si immagini un tubo: all’interno ci passano i componenti che abbiamo deciso di mettere insieme come viscosa, cotone, poliestere». La prevalenza di queste fibre nel recupero dei filati non è casuale: «Gli articoli rigenerati hanno bisogno di supporto di fibre tenaci. Sul nylon stiamo studiando: ci sono pochi titoli disponibili. Invece abbiamo 4 articoli in campionario 100% poliestere. Poi abbiamo viscosa con poliestere e i cotoni li utilizziamo puri oppure misti con poliestere».

Per la collezione invernale, l’azienda sta sperimentando anche con la lana riciclata: «La lana è una fibra scivolosa che deriva da un pelo non molto sottile. La viscosa invece è sottratta dalla lignite e trasformata in pasta, è estrusa dagli ugelli e poi le si imprime la sottigliezza desiderata».

Mario Sechi, caposettore del reparto ritorcitura del lanificio dell’Olivo

Il recupero nasce con alcune limitazioni, aggiunge Sechi: «Ci stiamo occupando di riciclato da circa due anni. Ci sono difficoltà tecniche. Questo filo è prodotto da indumenti già vecchi. Se sono già tinti, non puoi sbiancarli. I colori si ottengono da tutti gli indumenti della stessa tonalità, che sono lavorati insieme. Non si tratta di un colore che si decide su una serie di 100 tonalità». Anche un settore sensibile alla qualità come l’abbigliamento sta sempre più privilegiando la sostenibilità:

«Oggi il concetto di economia circolare è stato rivalutato dagli acquirenti. Il problema è che le aziende che sono entrate in questa mentalità non trovano sempre gli stessi indumenti da distruggere e poi rifare. Questo penalizza nel poter ripetere lo stesso articolo. Ci possono essere variazioni sia di colore che di comportamento del filo». Il riciclato è un materiale con caratteristiche cangianti, non facilmente reperibile: «Fare un campionario costa almeno 100 mila euro. Se abbiamo 60 articoli in campionario le spese diventano alte. Non si può fare un campionario per poi accorgerti che il produttore del riciclato non ha quella materia. Questo settore però sta andando bene: abbiamo in campionario 10 articoli con questi prodotti».

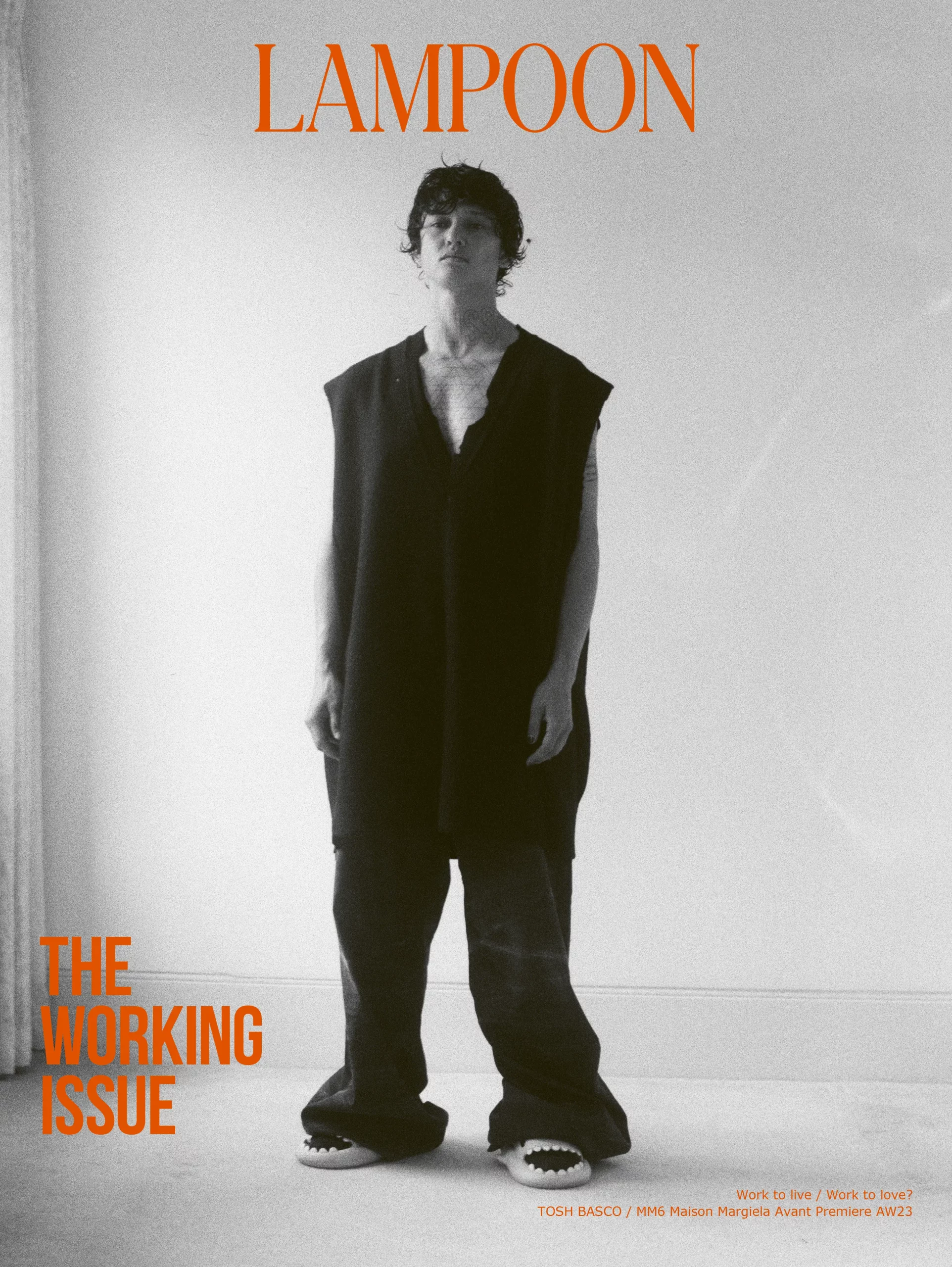

Il filato rigenerato rappresenta solo una parte della produzione del lanificio dell’Olivo

«Acquistiamo sia fili grezzi sia pre tinti. I nostri fili sono composti da 4 o 5 componenti insieme: un cotone deve avere l’aspetto naturale, deve essere lucido quindi deve avere il nylon cioè la fila poliammidica. Oppure deve contenere poliestere. Sono tutti componenti che devono essere messi in base alla tipologia del filo e alla sua fantasia», spiega Sechi. Le fasi di lavorazione del filato comprendono la realizzazione del prototipo di greggio, l’aspatura, la tintura, l’asciugatura, la dipanatura: «è il momento in cui il filo nelle roche è quasi pronto per essere smacchinato. Il filo passa poi in un bagno liquido di paraffina».

Questa sostanza cerosa ha un compito specifico, imposto da necessità produttive: «Ha il vantaggio di dare una scorrevolezza al filo. Le paraffine sono utilizzate da quando le macchine hanno una produzione più alta, prima si realizzavano 5 maglie al minuto oggi 20», aggiunge Sechi. Alcuni fili fanno parte della produzione biologica: «In questo caso il filo non riceve nessun trattamento. Compriamo le materie prime vergine, con tutti i trattamenti certificati biologici. L’obiettivo è di superare il 50 per cento della produzione in questo modo. Andando avanti capovolgere la cosa».

La certificazione BCI (Better Cotton Initiative)

Nata per garantire condizioni di lavoro eque lungo tutta la filiera: «L’azienda nel 2016 ha firmato il Protocollo Detox di Greenpeace. Abbiamo dato vita al programma Going green sul fashion, che riguarda tutti gli aspetti: dalla responsabilità sociale alla sensibilità ambientale», afferma Campana. La tintoria, interna al lanificio, ha adottato i procedimenti della certificazione Chemical Management 4sustainability, un sistema di gestione e monitoraggio nell’utilizzo dei materiali chimici. Nel reparto produttivo l’azienda impiega 40 operai specializzati e macchinari adatti non solo alla produzione in serie ma anche ai prototipi. In questo momento il lanificio sta presentando il lavoro per la collezione autunno-inverno 2023: «In condizioni normali si fa una riunione chiamata Pitti Immagine dove sono illustrati i temi, i prodotti, le fibre. La nostra prima riunione come tecnici per la parte della produzione e della ricerca e in quel momento si decide, in base ai clienti. Poi ci sono i consulenti esterni, di moda, che fanno della ricerca sul prodotto. Dopo di noi il filo si acquista dal cliente che lo trasforma in maglie, per poi passarlo alla vendita», spiega Sechi. La pianificazione e l’innovazione assumono importanza per la produzione dei filati, che serve un mercato in continua evoluzione: «Il nostro lavoro consiste in questo: prendiamo tanti componenti, lisci o fiammati, li assembliamo e tiriamo fuori il filo finale come l’avevamo pensato e progettato. Alla fine conta capire gli ingredienti da mettere insieme per ottenere il risultato finale».

Lanificio dell’Olivo

Via Fratelli Cervi, 84, 50013

Campi Bisenzio FI